–í–∑—Ä—č–≤–ĺ–∑–į—Č–ł—Č–Ķ–Ĺ–Ĺ—č–Ķ –ī–į—ā—á–ł–ļ–ł —Ā–ĺ–ĺ—ā–≤–Ķ—ā—Ā—ā–≤—É—é—ā

—ā—Ä–Ķ–Ī–ĺ–≤–į–Ĺ–ł—Ź–ľ

–ď–ě–°–Ę –† 51330.0-99, –ď–ě–°–Ę –† 51330.10-99 –ł –Ņ—Ä–Ķ–ī–Ĺ–į–∑–Ĺ–į—á–Ķ–Ĺ—č –ī–Ľ—Ź —É—Ā—ā–į–Ĺ–ĺ–≤–ļ–ł –≤–ĺ –≤–∑—Ä—č–≤–ĺ–ĺ–Ņ–į—Ā–Ĺ—č—Ö

–∑–ĺ–Ĺ–į—Ö –Ņ–ĺ–ľ–Ķ—Č–Ķ–Ĺ–ł–Ļ –ł –Ĺ–į—Ä—É–∂–Ĺ—č—Ö —É—Ā—ā–į–Ĺ–ĺ–≤–ĺ–ļ —Ā–ĺ–≥–Ľ–į—Ā–Ĺ–ĺ –≥–Ľ–į–≤–Ķ 7.3 –ü–£–≠ –ł –ī—Ä—É–≥–ł–ľ –Ĺ–ĺ—Ä–ľ–į—ā–ł–≤–Ĺ—č–ľ

–ī–ĺ–ļ—É–ľ–Ķ–Ĺ—ā–į–ľ, —Ä–Ķ–≥–Ľ–į–ľ–Ķ–Ĺ—ā–ł—Ä—É—é—Č–ł–ľ –Ņ—Ä–ł–ľ–Ķ–Ĺ–Ķ–Ĺ–ł–Ķ —ć–Ľ–Ķ–ļ—ā—Ä–ĺ–ĺ–Ī–ĺ—Ä—É–ī–ĺ–≤–į–Ĺ–ł—Ź –≤–ĺ –≤–∑—Ä—č–≤–ĺ–ĺ–Ņ–į—Ā–Ĺ—č—Ö

—É—Ā–Ľ–ĺ–≤–ł—Ź—Ö.

–Ē–į—ā—á–ł–ļ–ł –Ę–°–ú–£-–õ-–ē—Öi, –Ę–°–ü–£-–õ-–ē—Öi, –ł –Ę–•–ź–£-–õ-–ē—Öi

–ľ–ĺ–≥—É—ā –≤–ļ–Ľ—é—á–į—ā—Ć—Ā—Ź –≤ –ł—Ā–ļ—Ä–ĺ–Ī–Ķ–∑–ĺ–Ņ–į—Ā–Ĺ—č–Ķ —Ü–Ķ–Ņ–ł —É—Ā—ā—Ä–ĺ–Ļ—Ā—ā–≤, –ł–ľ–Ķ—é—Č–ł—Ö –ľ–į—Ä–ļ–ł—Ä–ĺ–≤–ļ—É –≤–∑—Ä—č–≤–ĺ–∑–į—Č–ł—ā—č

–ē—ÖiaII–ź,¬† –ē—ÖibII–ź, –ē—ÖiaII–í,¬† –ē—ÖibII–í, –ē—ÖiaIIC,¬†

–ē—ÖibIIC, –ī–ĺ–Ņ—É—Ā—ā–ł–ľ—č–Ķ –Ņ–į—Ä–į–ľ–Ķ—ā—Ä—č –ł—Ā–ļ—Ä–ĺ–Ī–Ķ–∑–ĺ–Ņ–į—Ā–Ĺ—č—Ö —Ü–Ķ–Ņ–Ķ–Ļ –ļ–ĺ—ā–ĺ—Ä—č—Ö (–ł–Ĺ–ī—É–ļ—ā–ł–≤–Ĺ–ĺ—Ā—ā—Ć –ł –Ķ–ľ–ļ–ĺ—Ā—ā—Ć)

–Ĺ–Ķ –ľ–Ķ–Ĺ–Ķ–Ķ —Ā—É–ľ–ľ–į—Ä–Ĺ–ĺ–Ļ –ł–Ĺ–ī—É–ļ—ā–ł–≤–Ĺ–ĺ—Ā—ā–ł –ł –Ķ–ľ–ļ–ĺ—Ā—ā–ł —Ā–ĺ–Ķ–ī–ł–Ĺ–ł—ā–Ķ–Ľ—Ć–Ĺ–ĺ–Ļ –Ľ–ł–Ĺ–ł–ł –ī–į—ā—á–ł–ļ–į.

–Ē–į—ā—á–ł–ļ–ł –ļ–Ľ–į—Ā—Ā–ł—Ą–ł—Ü–ł—Ä–ĺ–≤–į–Ĺ—č –≤

—Ā–ĺ–ĺ—ā–≤–Ķ—ā—Ā—ā–≤–ł–ł —Ā –ď–ě–°–Ę 12997-84 —Ā–Ľ–Ķ–ī—É—é—Č–ł–ľ –ĺ–Ī—Ä–į–∑–ĺ–ľ:

- –Ņ—Ä–Ķ–ī–Ĺ–į–∑–Ĺ–į—á–Ķ–Ĺ—č –ī–Ľ—Ź –ł–Ĺ—Ą–ĺ—Ä–ľ–į—Ü–ł–ĺ–Ĺ–Ĺ–ĺ–Ļ

—Ā–≤—Ź–∑–ł —Ā –ī—Ä—É–≥–ł–ľ–ł –ł–∑–ī–Ķ–Ľ–ł—Ź–ľ–ł;

- –≤ –∑–į–≤–ł—Ā–ł–ľ–ĺ—Ā—ā–ł –ĺ—ā —ć–ļ—Ā–Ņ–Ľ—É–į—ā–į—Ü–ł–ĺ–Ĺ–Ĺ–ĺ–Ļ

–∑–į–ļ–ĺ–Ĺ—á–Ķ–Ĺ–Ĺ–ĺ—Ā—ā–ł –ĺ—ā–Ĺ–ĺ—Ā—Ź—ā—Ā—Ź –ļ –ł–∑–ī–Ķ–Ľ–ł—Ź–ľ —ā—Ä–Ķ—ā—Ć–Ķ–≥–ĺ –Ņ–ĺ—Ä—Ź–ī–ļ–į;

- –Ņ–ĺ –ľ–Ķ—ā—Ä–ĺ–Ľ–ĺ–≥–ł—á–Ķ—Ā–ļ–ł–ľ —Ā–≤–ĺ–Ļ—Ā—ā–≤–į–ľ

—Ź–≤–Ľ—Ź—é—ā—Ā—Ź —Ā—Ä–Ķ–ī—Ā—ā–≤–į–ľ–ł –ł–∑–ľ–Ķ—Ä–Ķ–Ĺ–ł—Ź;

- –Ņ–ĺ —É—Ā—ā–ĺ–Ļ—á–ł–≤–ĺ—Ā—ā–ł –ļ –ľ–Ķ—Ö–į–Ĺ–ł—á–Ķ—Ā–ļ–ł–ľ

–≤–ĺ–∑–ī–Ķ–Ļ—Ā—ā–≤–ł—Ź–ľ —Ā–ĺ–ĺ—ā–≤–Ķ—ā—Ā—ā–≤—É—é—ā –≤–ł–Ī—Ä–ĺ—É—Ā—ā–ĺ–Ļ—á–ł–≤–ĺ–ľ—É –ł—Ā–Ņ–ĺ–Ľ–Ĺ–Ķ–Ĺ–ł—é F3;

- –Ņ–ĺ —É—Ā—ā–ĺ–Ļ—á–ł–≤–ĺ—Ā—ā–ł –ļ –ļ–Ľ–ł–ľ–į—ā–ł—á–Ķ—Ā–ļ–ł–ľ

–≤–ĺ–∑–ī–Ķ–Ļ—Ā—ā–≤–ł—Ź–ľ —Ā–ĺ–ĺ—ā–≤–Ķ—ā—Ā—ā–≤—É—é—ā –ł—Ā–Ņ–ĺ–Ľ–Ĺ–Ķ–Ĺ–ł—é –£–•–õ –ļ–į—ā–Ķ–≥–ĺ—Ä–ł–ł —Ä–į–∑–ľ–Ķ—Č–Ķ–Ĺ–ł—Ź 3.1 –Ņ–ĺ –ď–ě–°–Ę

15150-69, –Ĺ–ĺ –ī–Ľ—Ź —Ä–į–Ī–ĺ—ā—č –Ņ—Ä–ł —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä–Ķ –ĺ—ā - 40 –ī–ĺ + 80 ¬į–°;

- –Ņ—Ä–Ķ–ī–Ĺ–į–∑–Ĺ–į—á–Ķ–Ĺ—č –ī–Ľ—Ź —Ä–į–Ī–ĺ—ā—č –Ņ—Ä–ł

–Ī–į—Ä–ĺ–ľ–Ķ—ā—Ä–ł—á–Ķ—Ā–ļ–ĺ–ľ –ī–į–≤–Ľ–Ķ–Ĺ–ł–ł –ĺ—ā 84,0 –ī–ĺ 106,7 –ļ–ü–į (–ĺ—ā 630 –ī–ĺ 800 –ľ–ľ —Ä—ā.—Ā—ā.).

–°—ā–Ķ–Ņ–Ķ–Ĺ—Ć –∑–į—Č–ł—ā—č –ī–į—ā—á–ł–ļ–ĺ–≤ –ĺ—ā

–≤–ĺ–∑–ī–Ķ–Ļ—Ā—ā–≤–ł—Ź –Ņ—č–Ľ–ł –ł –≤–ĺ–ī—č ‚Äď IP 66 –Ņ–ĺ –ď–ě–°–Ę 14254-96.

–Ē–į—ā—á–ł–ļ–ł (–ł—Ö

–Ņ–ĺ–≥—Ä—É–∂–į–Ķ–ľ–į—Ź —á–į—Ā—ā—Ć) —Ä–į—Ā—Ā—á–ł—ā–į–Ĺ—č –Ĺ–į —É—Ā–Ľ–ĺ–≤–Ĺ–ĺ–Ķ –ī–į–≤–Ľ–Ķ–Ĺ–ł–Ķ P—É,

—Ä–į–≤–Ĺ–ĺ–Ķ:

- 10 –ú–ü–į¬† - –ī–Ľ—Ź –ī–į—ā—á–ł–ļ–ĺ–≤ —Ā–ĺ —ą—ā—É—Ü–Ķ—Ä–ĺ–ľ;

- 6,3 –ú–ü–į¬† - –ī–Ľ—Ź –ī–į—ā—á–ł–ļ–ĺ–≤ —Ā–ĺ —ą—ā—É—Ü–Ķ—Ä–ĺ–ľ –ł —É—ā–ĺ–Ĺ–Ķ–Ĺ–ł–Ķ–ľ

—ā—Ä—É–Ī–ļ–ł;

- 4,0 –ú–ü–į¬† - –ī–Ľ—Ź –ī–į—ā—á–ł–ļ–ĺ–≤ —Ā–ĺ —ą—ā—É—Ü–Ķ—Ä–ĺ–ľ –Ņ—Ä–ł–≤–į—Ä–Ķ–Ĺ–Ĺ—č–ľ;

- 0,4 –ú–ü–į¬† - –ī–Ľ—Ź –ī–į—ā—á–ł–ļ–ĺ–≤ —Ā —É—Ā—ā–į–Ĺ–ĺ–≤–ļ–ĺ–Ļ –≤ –≥–Ĺ–Ķ–∑–ī–ĺ;

- 0,25 –ú–ü–į¬† - –ī–Ľ—Ź –ī–į—ā—á–ł–ļ–ĺ–≤ —Ā –ī–ł–į–ľ–Ķ—ā—Ä–ĺ–ľ —ā–Ķ—Ä–ľ–ĺ–∑–ĺ–Ĺ–ī–į 6 –ľ–ľ.

–Ē–į—ā—á–ł–ļ–ł –≤—č–ī–Ķ—Ä–∂–ł–≤–į—é—ā –ł—Ā–Ņ—č—ā–į–Ĺ–ł—Ź –Ĺ–į

–≥–Ķ—Ä–ľ–Ķ—ā–ł—á–Ĺ–ĺ—Ā—ā—Ć –ł –Ņ—Ä–ĺ—á–Ĺ–ĺ—Ā—ā—Ć –Ņ—Ä–ĺ–Ī–Ĺ—č–ľ –ī–į–≤–Ľ–Ķ–Ĺ–ł–Ķ–ľ 0,6 –ú–ü–į, –≤ –∑–į—Č–ł—ā–Ĺ–ĺ–Ļ –≥–ł–Ľ—Ć–∑–Ķ ‚Äď 15

–ú–ü–į.

–ó–į–Ņ–ł—Ā—Ć

–ĺ–Ī–ĺ–∑–Ĺ–į—á–Ķ–Ĺ–ł—Ź –ī–į—ā—á–ł–ļ–į –Ņ—Ä–ł –Ķ–≥–ĺ –∑–į–ļ–į–∑–Ķ, –į–Ĺ–į–Ľ–ĺ–≥–ł—á–Ĺ–į —Ā–Ľ–Ķ–ī—É—é—Č–ł–ľ –Ņ—Ä–ł–ľ–Ķ—Ä–į–ľ:

- ¬†¬ę–Ę–Ķ—Ä–ľ–ĺ–Ņ—Ä–Ķ–ĺ–Ī—Ä–į–∑–ĺ–≤–į—ā–Ķ–Ľ—Ć –Ę–°–ú–£-–õ-53311, 0 + 180

¬į–°,

- ¬ę–Ę–Ķ—Ä–ľ–ĺ–Ņ—Ä–Ķ–ĺ–Ī—Ä–į–∑–ĺ–≤–į—ā–Ķ–Ľ—Ć –Ę–•–ź–£-–õ-22323-–ē—Öi,

0 + 900 ¬į–°,

1.2¬†¬† –•–į—Ä–į–ļ—ā–Ķ—Ä–ł—Ā—ā–ł–ļ–ł

1.2.1¬†¬† –£—Ā–Ľ–ĺ–≤–Ĺ–ĺ–Ķ –ĺ–Ī–ĺ–∑–Ĺ–į—á–Ķ–Ĺ–ł–Ķ

–ī–į—ā—á–ł–ļ–į, –Ĺ–ĺ–ľ–ł–Ĺ–į–Ľ—Ć–Ĺ–ĺ–Ļ —Ā—ā–į—ā–ł—á–Ķ—Ā–ļ–ĺ–Ļ —Ö–į—Ä–į–ļ—ā–Ķ—Ä–ł—Ā—ā–ł–ļ–ł (–Ě–°–•) –Ņ—Ä–Ķ–ĺ–Ī—Ä–į–∑–ĺ–≤–į–Ĺ–ł—Ź

—á—É–≤—Ā—ā–≤–ł—ā–Ķ–Ľ—Ć–Ĺ–ĺ–≥–ĺ —ć–Ľ–Ķ–ľ–Ķ–Ĺ—ā–į, –ī–ł–į–Ņ–į–∑–ĺ–Ĺ—č –ł–∑–ľ–Ķ—Ä–Ķ–Ĺ–ł–Ļ, –∑–į–≤–ł—Ā–ł–ľ–ĺ—Ā—ā—Ć –≤—č—Ö–ĺ–ī–Ĺ–ĺ–≥–ĺ —Ā–ł–≥–Ĺ–į–Ľ–į –ĺ—ā

—ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä—č, –ī–Ľ–ł–Ĺ–į –Ņ–ĺ–≥—Ä—É–∂–į–Ķ–ľ–ĺ–Ļ —á–į—Ā—ā–ł –≤ –∑–ĺ–Ĺ—É –ł–∑–ľ–Ķ—Ä–Ķ–Ĺ–ł—Ź —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä—č —É–ļ–į–∑–į–Ĺ—č –≤

—ā–į–Ī–Ľ–ł—Ü–Ķ 1.

1.2.2¬†¬† –Ē–į—ā—á–ł–ļ–ł –ł–ľ–Ķ—é—ā –≤—č—Ö–ĺ–ī–Ĺ–ĺ–Ļ —Ā–ł–≥–Ĺ–į–Ľ –Ņ–ĺ—Ā—ā–ĺ—Ź–Ĺ–Ĺ–ĺ–≥–ĺ —ā–ĺ–ļ–į 4 - 20 –ł–Ľ–ł 20 - 4

–ľ–ź –Ņ–ĺ –ď–ě–°–Ę 26.011-80 –Ņ—Ä–ł –Ĺ–į–≥—Ä—É–∑–ĺ—á–Ĺ–ĺ–ľ —Ā–ĺ–Ņ—Ä–ĺ—ā–ł–≤–Ľ–Ķ–Ĺ–ł–ł –Ĺ–Ķ –Ī–ĺ–Ľ–Ķ–Ķ 500 –ě–ľ

–Ē–į—ā—á–ł–ļ–ł –Ę–°–ú–£-–õ-–ē—Öi, –Ę–°–ü–£-–õ-–ē—Öi –ł –Ę–•–ź–£-–õ-–ē—Öi –ł–ľ–Ķ—é—ā –≤—č—Ö–ĺ–ī–Ĺ–ĺ–Ļ

—Ā–ł–≥–Ĺ–į–Ľ 4-20 –ľ–ź –ł–Ľ–ł 20-4 –ľ–ź –Ņ—Ä–ł –Ĺ–į–≥—Ä—É–∑–ĺ—á–Ĺ–ĺ–ľ —Ā–ĺ–Ņ—Ä–ĺ—ā–ł–≤–Ľ–Ķ–Ĺ–ł–ł –ī–ĺ 200 –ě–ľ.

1.2.3¬†¬† –ü–ĺ—ā—Ä–Ķ–Ī–Ľ—Ź–Ķ–ľ–į—Ź –ľ–ĺ—Č–Ĺ–ĺ—Ā—ā—Ć –ī–į—ā—á–ł–ļ–ĺ–≤, –Ĺ–Ķ –Ī–ĺ–Ľ–Ķ–Ķ 0,75 –í—ā.

–≠–Ľ–Ķ–ļ—ā—Ä–ł—á–Ķ—Ā–ļ–ł–Ķ –Ņ–į—Ä–į–ľ–Ķ—ā—Ä—č –ł—Ā–ļ—Ä–ĺ–Ī–Ķ–∑–ĺ–Ņ–į—Ā–Ĺ–ĺ–Ļ —Ü–Ķ–Ņ–ł:

-–ľ–į–ļ—Ā–ł–ľ–į–Ľ—Ć–Ĺ–ĺ–Ķ –≤—Ö–ĺ–ī–Ĺ–ĺ–Ķ –Ĺ–į–Ņ—Ä—Ź–∂–Ķ–Ĺ–ł–Ķ Ui, –í¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬† 30

-–ľ–į–ļ—Ā–ł–ľ–į–Ľ—Ć–Ĺ—č–Ļ –≤—Ö–ĺ–ī–Ĺ–ĺ–Ļ —ā–ĺ–ļ Ii, –ľ–ź¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬† 100

-–ľ–į–ļ—Ā–ł–ľ–į–Ľ—Ć–Ĺ–į—Ź –≤—Ö–ĺ–ī–Ĺ–į—Ź –ľ–ĺ—Č–Ĺ–ĺ—Ā—ā—Ć Pi, –í—ā¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬† 0,75

-–ľ–į–ļ—Ā–ł–ľ–į–Ľ—Ć–Ĺ–į—Ź –≤–Ĺ—É—ā—Ä–Ķ–Ĺ–Ĺ—Ź—Ź —Ď–ľ–ļ–ĺ—Ā—ā—Ć –°i, –Ĺ–§¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬† 0

-–ľ–į–ļ—Ā–ł–ľ–į–Ľ—Ć–Ĺ–į—Ź –≤–Ĺ—É—ā—Ä–Ķ–Ĺ–Ĺ—Ź—Ź –ł–Ĺ–ī—É–ļ—ā–ł–≤–Ĺ–ĺ—Ā—ā—Ć Li, –ľ–ď–Ŭ†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬† 0

-–ľ–į–ļ—Ā–ł–ľ–į–Ľ—Ć–Ĺ–ĺ–Ķ –≤—č—Ö–ĺ–ī–Ĺ–ĺ–Ķ –Ĺ–į–Ņ—Ä—Ź–∂–Ķ–Ĺ–ł–Ķ Uo, –í¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬† 8,2

-–ľ–į–ļ—Ā–ł–ľ–į–Ľ—Ć–Ĺ—č–Ļ –≤—č—Ö–ĺ–ī–Ĺ–ĺ–Ļ —ā–ĺ–ļ I–ĺ, –ľ–ź¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬† 4,6

-–ľ–į–ļ—Ā–ł–ľ–į–Ľ—Ć–Ĺ–į—Ź –≤–Ĺ–Ķ—ą–Ĺ—Ź—Ź —Ď–ľ–ļ–ĺ—Ā—ā—Ć –°–ĺ, –ľ–ļ–§¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬† ¬†¬†0,974

-–ľ–į–ļ—Ā–ł–ľ–į–Ľ—Ć–Ĺ–į—Ź –≤–Ĺ–Ķ—ą–Ĺ—Ź—Ź –ł–Ĺ–ī—É–ļ—ā–ł–≤–Ĺ–ĺ—Ā—ā—Ć L–ĺ, –ľ–ď–Ŭ†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬† 4,5

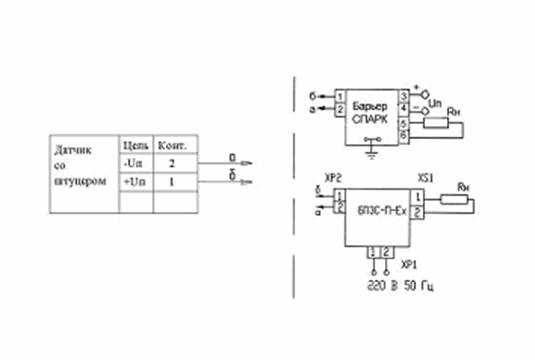

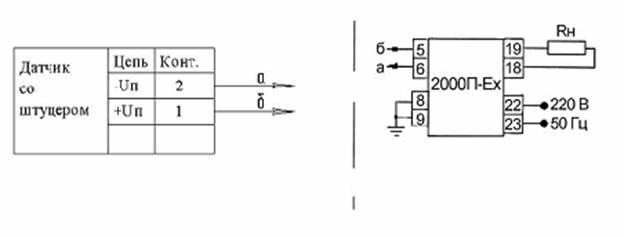

–°—Ö–Ķ–ľ–į –≤–Ĺ–Ķ—ą–Ĺ–ł—Ö —ć–Ľ–Ķ–ļ—ā—Ä–ł—á–Ķ—Ā–ļ–ł—Ö —Ā–ĺ–Ķ–ī–ł–Ĺ–Ķ–Ĺ–ł–Ļ –ī–į—ā—á–ł–ļ–ĺ–≤ —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä—č

–Ę–°–ü–£-–õ-–ē—Öi, –Ę–°–ú–£-–õ-–ē—Öi, –Ę–•–ź–£-–õ-–ē—Öi –Ņ—Ä–Ķ–ī—Ā—ā–į–≤–Ľ–Ķ–Ĺ–į –≤ –Ņ—Ä–ł–Ľ–ĺ–∂–Ķ–Ĺ–ł–ł –í.

–ó–į–≤–ł—Ā–ł–ľ–ĺ—Ā—ā—Ć —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä—č —Ä–į–Ī–ĺ—á–Ķ–Ļ —Ā—Ä–Ķ–ī—č –ĺ—ā —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä–Ĺ–ĺ–≥–ĺ

–ļ–Ľ–į—Ā—Ā–į —ā–Ķ—Ä–ľ–ĺ–Ņ—Ä–Ķ–ĺ–Ī—Ä–į–∑–ĺ–≤–į—ā–Ķ–Ľ–Ķ–Ļ –Ę–°–ü–£-–õ-–ē—Öi, –Ę–°–ú–£-–õ-–ē—Öi, –Ę–•–ź–£-–õ-–ē—Öi.

|

–Ę–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä–Ĺ—č–Ļ –ļ–Ľ–į—Ā—Ā |

–ú–į–ļ—Ā–ł–ľ–į–Ľ—Ć–Ĺ–į—Ź —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä–į

–Ņ–ĺ–≤–Ķ—Ä—Ö–Ĺ–ĺ—Ā—ā–ł, ¬ļ–° |

–Ę–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä–į —Ä–į–Ī–ĺ—á–Ķ–Ļ —Ā—Ä–Ķ–ī—č,

¬ļ–° |

|

–Ę1 –Ę2 –Ę3 –Ę4 –Ę5 –Ę6 |

450 300 200 135 100 85 |

381 231 136 71 36 21 |

1.2.4¬†¬† –≠–Ľ–Ķ–ļ—ā—Ä–ł—á–Ķ—Ā–ļ–ĺ–Ķ

–Ņ–ł—ā–į–Ĺ–ł–Ķ –ī–į—ā—á–ł–ļ–ĺ–≤ –Ę–°–ú–£-–õ, –Ę–°–ü–£-–õ –ł –Ę–•–ź–£-–õ –ĺ—Ā—É—Č–Ķ—Ā—ā–≤–Ľ—Ź–Ķ—ā—Ā—Ź –ĺ—ā –ł—Ā—ā–ĺ—á–Ĺ–ł–ļ–į –Ņ–ł—ā–į–Ĺ–ł—Ź

–Ņ–ĺ—Ā—ā–ĺ—Ź–Ĺ–Ĺ–ĺ–≥–ĺ —ā–ĺ–ļ–į –Ĺ–į–Ņ—Ä—Ź–∂–Ķ–Ĺ–ł–Ķ–ľ (10 -36) –í.

–ė—Ā—ā–ĺ—á–Ĺ–ł–ļ –Ņ–ł—ā–į–Ĺ–ł—Ź, –ł—Ā–Ņ–ĺ–Ľ—Ć–∑—É–Ķ–ľ—č–Ļ –ī–Ľ—Ź

–Ņ–ł—ā–į–Ĺ–ł—Ź –ī–į—ā—á–ł–ļ–ĺ–≤ –≤ —ć–ļ—Ā–Ņ–Ľ—É–į—ā–į—Ü–ł–ĺ–Ĺ–Ĺ—č—Ö —É—Ā–Ľ–ĺ–≤–ł—Ź—Ö, –ī–ĺ–Ľ–∂–Ķ–Ĺ —É–ī–ĺ–≤–Ľ–Ķ—ā–≤–ĺ—Ä—Ź—ā—Ć —Ā–Ľ–Ķ–ī—É—é—Č–ł–ľ

—ā—Ä–Ķ–Ī–ĺ–≤–į–Ĺ–ł—Ź–ľ:

- —Ā–ĺ–Ņ—Ä–ĺ—ā–ł–≤–Ľ–Ķ–Ĺ–ł–Ķ –ł–∑–ĺ–Ľ—Ź—Ü–ł–ł –Ĺ–Ķ –ľ–Ķ–Ĺ–Ķ–Ķ 40

–ú–ě–ľ;

- –≤—č–ī–Ķ—Ä–∂–ł–≤–į—ā—Ć –ł—Ā–Ņ—č—ā–į—ā–Ķ–Ľ—Ć–Ĺ–ĺ–Ķ –Ĺ–į–Ņ—Ä—Ź–∂–Ķ–Ĺ–ł–Ķ

–Ņ—Ä–ł –Ņ—Ä–ĺ–≤–Ķ—Ä–ļ–Ķ —ć–Ľ–Ķ–ļ—ā—Ä–ł—á–Ķ—Ā–ļ–ĺ–Ļ –Ņ—Ä–ĺ—á–Ĺ–ĺ—Ā—ā–ł –ł–∑–ĺ–Ľ—Ź—Ü–ł–ł 1,5 –ļ–í;

- –Ņ—É–Ľ—Ć—Ā–į—Ü–ł—Ź (–ī–≤–ĺ–Ļ–Ĺ–į—Ź –į–ľ–Ņ–Ľ–ł—ā—É–ī–į)

–≤—č—Ö–ĺ–ī–Ĺ–ĺ–≥–ĺ –Ĺ–į–Ņ—Ä—Ź–∂–Ķ–Ĺ–ł—Ź –Ĺ–Ķ –ī–ĺ–Ľ–∂–Ĺ–į –Ņ—Ä–Ķ–≤—č—ą–į—ā—Ć 0,5 % –ĺ—ā –Ĺ–ĺ–ľ–ł–Ĺ–į–Ľ—Ć–Ĺ–ĺ–≥–ĺ –∑–Ĺ–į—á–Ķ–Ĺ–ł—Ź

–≤—č—Ö–ĺ–ī–Ĺ–ĺ–≥–ĺ –Ĺ–į–Ņ—Ä—Ź–∂–Ķ–Ĺ–ł—Ź –Ņ—Ä–ł —á–į—Ā—ā–ĺ—ā–Ķ –≥–į—Ä–ľ–ĺ–Ĺ–ł—á–Ķ—Ā–ļ–ł—Ö —Ā–ĺ—Ā—ā–į–≤–Ľ—Ź—é—Č–ł—Ö, –Ĺ–Ķ –Ņ—Ä–Ķ–≤—č—ą–į—é—Č–Ķ–Ļ 500

–ď—Ü.

–Ě–į–Ņ—Ä—Ź–∂–Ķ–Ĺ–ł–Ķ –Ņ–ł—ā–į–Ĺ–ł—Ź –ł —Ā–ĺ–Ņ—Ä–ĺ—ā–ł–≤–Ľ–Ķ–Ĺ–ł–Ķ

–Ĺ–į–≥—Ä—É–∑–ļ–ł –ī–ĺ–Ľ–∂–Ĺ—č —É–ī–ĺ–≤–Ľ–Ķ—ā–≤–ĺ—Ä—Ź—ā—Ć —Ā–Ľ–Ķ–ī—É—é—Č–ł–ľ —É—Ā–Ľ–ĺ–≤–ł—Ź–ľ:

U–Ņ -

(R–Ĺ ¬ī I min) <

U max ,

U–Ņ -

(R–Ĺ ¬ī I max) >

U min ,

–≥–ī–Ķ U–Ņ - –Ĺ–į–Ņ—Ä—Ź–∂–Ķ–Ĺ–ł–Ķ –ł—Ā—ā–ĺ—á–Ĺ–ł–ļ–į –Ņ–ł—ā–į–Ĺ–ł—Ź, –í;

R–Ĺ - —Ā–ĺ–Ņ—Ä–ĺ—ā–ł–≤–Ľ–Ķ–Ĺ–ł–Ķ

–Ĺ–į–≥—Ä—É–∑–ļ–ł, –≤–ļ–Ľ—é—á–į—Ź —Ā–ĺ–Ņ—Ä–ĺ—ā–ł–≤–Ľ–Ķ–Ĺ–ł–Ķ –Ľ–ł–Ĺ–ł–ł —Ā–≤—Ź–∑–ł, –ļ–ě–ľ;

I min, I

max - –Ĺ–ł–∂–Ĺ–ł–Ļ

–ł –≤–Ķ—Ä—Ö–Ĺ–ł–Ļ –Ņ—Ä–Ķ–ī–Ķ–Ľ—č –ł–∑–ľ–Ķ–Ĺ–Ķ–Ĺ–ł—Ź –≤—č—Ö–ĺ–ī–Ĺ–ĺ–≥–ĺ —ā–ĺ–ļ–į, —Ä–į–≤–Ĺ—č–Ķ 4 –ł 20 –ľ–ź;

U min, U

max -

–ľ–ł–Ĺ–ł–ľ–į–Ľ—Ć–Ĺ–ĺ–Ķ –ł –ľ–į–ļ—Ā–ł–ľ–į–Ľ—Ć–Ĺ–ĺ–Ķ –ī–ĺ–Ņ—É—Ā—ā–ł–ľ—č–Ķ –Ĺ–į–Ņ—Ä—Ź–∂–Ķ–Ĺ–ł—Ź –Ĺ–į –ī–į—ā—á–ł–ļ–Ķ, —Ä–į–≤–Ĺ—č–Ķ 10 –ł 36 –í.

1.2.5¬†¬†¬†¬†¬† –≠–Ľ–Ķ–ļ—ā—Ä–ł—á–Ķ—Ā–ļ–ĺ–Ķ –Ņ–ł—ā–į–Ĺ–ł–Ķ –ī–į—ā—á–ł–ļ–ĺ–≤ –Ę–°–ú–£-–õ-–ē—Öi,

–Ę–°–ü–£-–õ-–ē—Öi –ł –Ę–•–ź–£-–õ-–ē—Öi –ĺ—Ā—É—Č–Ķ—Ā—ā–≤–Ľ—Ź–Ķ—ā—Ā—Ź –ĺ—ā –ł—Ā–ļ—Ä–ĺ–Ī–Ķ–∑–ĺ–Ņ–į—Ā–Ĺ—č—Ö —Ü–Ķ–Ņ–Ķ–Ļ –Ī–į—Ä—Ć–Ķ—Ä–ĺ–≤ (–Ī–Ľ–ĺ–ļ–ĺ–≤),

–ł–ľ–Ķ—é—Č–ł—Ö –≤–ł–ī –≤–∑—Ä—č–≤–ĺ–∑–į—Č–ł—ā—č ¬ę–ł—Ā–ļ—Ä–ĺ–Ī–Ķ–∑–ĺ–Ņ–į—Ā–Ĺ–į—Ź —ć–Ľ–Ķ–ļ—ā—Ä–ł—á–Ķ—Ā–ļ–į—Ź —Ü–Ķ–Ņ—ƬĽ —Ā —É—Ä–ĺ–≤–Ĺ–Ķ–ľ

–ł—Ā–ļ—Ä–ĺ–Ī–Ķ–∑–ĺ–Ņ–į—Ā–Ĺ–ĺ–Ļ —ć–Ľ–Ķ–ļ—ā—Ä–ł—á–Ķ—Ā–ļ–ĺ–Ļ —Ü–Ķ–Ņ–ł ¬ęia¬Ľ –ł–Ľ–ł ¬ęib¬Ľ –ī–Ľ—Ź –≤–∑—Ä—č–≤–ĺ–ĺ–Ņ–į—Ā–Ĺ—č—Ö —Ā–ľ–Ķ—Ā–Ķ–Ļ

–≥—Ä—É–Ņ–Ņ—č II–í, IIC.

–†–Ķ–ļ–ĺ–ľ–Ķ–Ĺ–ī—É–Ķ–ľ—č–Ķ –Ī–į—Ä—Ć–Ķ—Ä—č (–Ī–Ľ–ĺ–ļ–ł):

- –Ī–į—Ä—Ć–Ķ—Ä—č –†–ė–§-–ź1 –ł –†–ė–§-–ź2;

- –Ī–Ľ–ĺ–ļ–ł –Ď–ü–Ē-40-1–ļ-–ē—Ö –ł –Ď–ü–Ē-40-2–ļ-–ē—Ö;

- –Ī–Ľ–ĺ–ļ –Ď–ü3–°-–ü-–ē—Ö.

–°—Ö–Ķ–ľ–į

–≤–Ĺ–Ķ—ą–Ĺ–ł—Ö —ć–Ľ–Ķ–ļ—ā—Ä–ł—á–Ķ—Ā–ļ–ł—Ö —Ā–ĺ–Ķ–ī–ł–Ĺ–Ķ–Ĺ–ł–Ļ –ī–į—ā—á–ł–ļ–ĺ–≤ –Ņ—Ä–Ķ–ī—Ā—ā–į–≤–Ľ–Ķ–Ĺ–į –≤ –Ņ—Ä–ł–Ľ–ĺ–∂–Ķ–Ĺ–ł—Ź—Ö –í –ł –ď.

1.2.6¬†¬† –Ē–ĺ–Ņ—É—Ā–ļ–į–Ķ–ľ–į—Ź –≤–Ķ–Ľ–ł—á–ł–Ĺ–į –ĺ—Ā–Ĺ–ĺ–≤–Ĺ–ĺ–Ļ –Ņ–ĺ–≥—Ä–Ķ—ą–Ĺ–ĺ—Ā—ā–ł –ī–į—ā—á–ł–ļ–į, –≤—č—Ä–į–∂–Ķ–Ĺ–Ĺ–į—Ź –≤ –Ņ—Ä–ĺ—Ü–Ķ–Ĺ—ā–į—Ö

–ĺ—ā –Ĺ–ĺ—Ä–ľ–ł—Ä—É—é—Č–Ķ–≥–ĺ –∑–Ĺ–į—á–Ķ–Ĺ–ł—Ź, –Ĺ–Ķ –ī–ĺ–Ľ–∂–Ĺ–į –Ņ—Ä–Ķ–≤—č—ą–į—ā—Ć –∑–Ĺ–į—á–Ķ–Ĺ–ł–Ļ, —É–ļ–į–∑–į–Ĺ–Ĺ—č—Ö –≤ —ā–į–Ī–Ľ–ł—Ü–Ķ 1.

–Ě–ĺ–ľ–ł–Ĺ–į–Ľ—Ć–Ĺ–ĺ–Ķ –∑–Ĺ–į—á–Ķ–Ĺ–ł–Ķ –Ņ—Ä–ł–Ĺ–ł–ľ–į–Ķ—ā—Ā—Ź

—Ä–į–≤–Ĺ—č–ľ –ľ–ĺ–ī—É–Ľ—é —Ä–į–∑–Ĺ–ĺ—Ā—ā–ł –Ņ—Ä–Ķ–ī–Ķ–Ľ–ĺ–≤ –ł–∑–ľ–Ķ—Ä–Ķ–Ĺ–ł—Ź.

–Ę–į–Ī–Ľ–ł—Ü–į 1

|

–£—Ā–Ľ–ĺ–≤–Ĺ–ĺ–Ķ –ĺ–Ī–ĺ–∑–Ĺ–į—á–Ķ-–Ĺ–ł–Ķ

–ī–į—ā—á–ł–ļ–į |

–í—č—Ö–ĺ–ī-–Ĺ–ĺ–Ļ —Ā–ł–≥–Ĺ–į–Ľ,

–ľ–ź |

–ü—Ä–Ķ–ī–Ķ–Ľ –ī–ĺ–Ņ—É—Ā–ļ–į–Ķ–ľ–ĺ–Ļ

–ĺ—Ā–Ĺ–ĺ–≤–Ĺ–ĺ–Ļ –Ņ–ĺ–≥—Ä–Ķ—ą–Ĺ–ĺ—Ā—ā–ł,¬†¬†¬†¬†¬† ő≥, ¬Ī % |

–Ě–°–•

—á—É–≤-—Ā—ā–≤–ł—ā–Ķ–Ľ—Ć- –Ĺ–ĺ–≥–ĺ —ć–Ľ–Ķ-–ľ–Ķ–Ĺ—ā–į |

–ó–į–≤–ł—Ā–ł–ľ–ĺ—Ā—ā—Ć

–≤—č—Ö–ĺ–ī–Ĺ–ĺ–≥–ĺ —Ā–ł–≥–Ĺ–į–Ľ –ĺ—ā¬† —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä—č |

–Ě–ł–∂–Ĺ–ł–Ļ –Ņ—Ä–Ķ–ī–Ķ–Ľ

–ī–ł–į–Ņ–į–∑–ĺ–Ĺ–į –ł–∑–ľ–Ķ—Ä–Ķ–Ĺ–ł–Ļ, –Ĺ–Ķ –ľ–Ķ–Ĺ–Ķ–Ķ ¬į–° |

–í–Ķ—Ä—Ö–Ĺ–ł–Ļ –Ņ—Ä–Ķ–ī–Ķ–Ľ

–ī–ł–į–Ņ–į–∑–ĺ–Ĺ–į –ł–∑–ľ–Ķ—Ä–Ķ–Ĺ–ł–Ļ, –Ĺ–Ķ –Ī–ĺ–Ľ–Ķ–Ķ ¬į–° |

–Ē–Ľ–ł–Ĺ–į –Ņ–ĺ-–≥—Ä—É–∂–į–Ķ–ľ–ĺ–Ļ

—á–į—Ā—ā–ł –≤ –∑–ĺ–Ĺ—É –ł–∑–ľ–Ķ—Ä–Ķ-–Ĺ–ł—Ź |

|

|

–Ę–°–ú–£-–õ –Ę–°–ú–£-–õ-–ē—Ö |

4 - 20 20 - 4 |

0,1; 0,25; 0,5 |

őĪ = 0,00428 ¬ļ–°-1 ( |

–õ–ł–Ĺ–Ķ–Ļ–Ĺ–į—Ź |

- 40 |

+ 180 |

–ě—ā 80 –ī–ĺ |

|

|

- 200 |

+ 650 |

|||||||

|

–Ę–°–ü–£-–õ –Ę–°–ü–£-–õ-–ē—Ö |

4 - 20 20 - 4 |

0,1; 0,25; 0,5 |

őĪ = 0,00385 ¬ļ–°-1 őĪ = 0,00391 ¬ļ–°-1 (Pt 100, 100

–ü) |

|||||

|

–Ę–•–ź–£-–õ –Ę–•–ź–£-–õ-–ē—Ö |

4 - 20 20 - 4 |

0,25*; 0,5;  1,0 |

–ö |

–õ–ł–Ĺ–Ķ–į—Ä–ł–∑–ĺ–≤–į–Ĺ–Ĺ–į—Ź |

- 40 |

+ 1000 |

–ě—ā 120 –ī–ĺ |

* –ö—Ä–ĺ–ľ–Ķ

–ī–į—ā—á–ł–ļ–ĺ–≤ —Ā –≤–Ķ—Ä—Ö–Ĺ–ł–ľ –Ņ—Ä–Ķ–ī–Ķ–Ľ–ĺ–ľ –ł–∑–ľ–Ķ—Ä–Ķ–Ĺ–ł—Ź –Ī–ĺ–Ľ–Ķ–Ķ 700 ¬į–°.

–ü—Ä–ł–ľ–Ķ—á–į–Ĺ–ł–Ķ.

1. –ė–ľ–Ķ–Ķ—ā—Ā—Ź –≤–ĺ–∑–ľ–ĺ–∂–Ĺ–ĺ—Ā—ā—Ć –ļ–ĺ–Ĺ—Ą–ł–≥—É—Ä–ł—Ä–ĺ–≤–į–Ĺ–ł—Ź (–Ņ–Ķ—Ä–Ķ–Ņ—Ä–ĺ–≥—Ä–į–ľ–ľ–ł—Ä–ĺ–≤–į–Ĺ–ł—Ź)

–≤—č—Ö–ĺ–ī–Ĺ–ĺ–≥–ĺ —Ā–ł–≥–Ĺ–į–Ľ–į, —ā–ł–Ņ–į —á—É–≤—Ā—ā–≤–ł—ā–Ķ–Ľ—Ć–Ĺ–ĺ–≥–ĺ —ć–Ľ–Ķ–ľ–Ķ–Ĺ—ā–į, –ī–ł–į–Ņ–į–∑–ĺ–Ĺ–į –ł–∑–ľ–Ķ—Ä–Ķ–Ĺ–ł–Ļ –≤

–Ņ—Ä–ĺ–ł–∑–≤–ĺ–ī—Ā—ā–≤–Ķ–Ĺ–Ĺ—č—Ö —É—Ā–Ľ–ĺ–≤–ł—Ź—Ö –Ņ—Ä–ł –Ņ–ĺ–ľ–ĺ—Č–ł —Ā–Ņ–Ķ—Ü–ł–į–Ľ—Ć–Ĺ—č—Ö —ā–Ķ—Ö–Ĺ–ł—á–Ķ—Ā–ļ–ł—Ö —Ā—Ä–Ķ–ī—Ā—ā–≤ –ł –ü–ö.

–ö–ĺ–Ĺ—Ą–ł–≥—É—Ä–į—Ü–ł—Ź –ł–∑–ľ–Ķ—Ä–ł—ā–Ķ–Ľ—Ć–Ĺ–ĺ–≥–ĺ –Ņ—Ä–Ķ–ĺ–Ī—Ä–į–∑–ĺ–≤–į—ā–Ķ–Ľ—Ź (—ā—Ä–į–Ĺ—Ā–ľ–ł—ā—ā–Ķ—Ä–į) –ľ–ĺ–∂–Ķ—ā –Ī—č—ā—Ć

–ĺ–Ņ—Ä–Ķ–ī–Ķ–Ľ–Ķ–Ĺ–į –Ņ–ĺ—ā—Ä–Ķ–Ī–ł—ā–Ķ–Ľ–Ķ–ľ –Ņ—Ä–ł –ĺ—Ą–ĺ—Ä–ľ–Ľ–Ķ–Ĺ–ł–ł –∑–į–ļ–į–∑–į.

2. –†–į–∑–Ĺ–ĺ—Ā—ā—Ć –≤–Ķ—Ä—Ö–Ĺ–Ķ–≥–ĺ –ł –Ĺ–ł–∂–Ĺ–Ķ–≥–ĺ –Ņ—Ä–Ķ–ī–Ķ–Ľ–ĺ–≤ –ī–ł–į–Ņ–į–∑–ĺ–Ĺ–į –ł–∑–ľ–Ķ—Ä–Ķ–Ĺ–ł–Ļ

–ī–ĺ–Ľ–∂–Ĺ–į –Ī—č—ā—Ć –Ĺ–Ķ –ľ–Ķ–Ĺ–Ķ–Ķ 200 ¬į–° –ī–Ľ—Ź –ī–į—ā—á–ł–ļ–į —Ā –Ņ—Ä–Ķ–ī–Ķ–Ľ–ĺ–ľ –ĺ—Ā–Ĺ–ĺ–≤–Ĺ–ĺ–Ļ –Ņ–ĺ–≥—Ä–Ķ—ą–Ĺ–ĺ—Ā—ā–ł ¬Ī 0,1

%; —Ā –Ě–°–• –ö, –Ĺ–Ķ –ľ–Ķ–Ĺ–Ķ–Ķ 100 ¬į–° –ī–Ľ—Ź –ī–į—ā—á–ł–ļ–į —Ā –Ņ—Ä–Ķ–ī–Ķ–Ľ–ĺ–ľ –ĺ—Ā–Ĺ–ĺ–≤–Ĺ–ĺ–Ļ –Ņ–ĺ–≥—Ä–Ķ—ą–Ĺ–ĺ—Ā—ā–ł ¬Ī 0,25

% –ł –Ĺ–Ķ –ľ–Ķ–Ĺ–Ķ–Ķ 50 ¬į–° –ī–Ľ—Ź –ĺ—Ā—ā–į–Ľ—Ć–Ĺ—č—Ö –ī–į—ā—á–ł–ļ–ĺ–≤.

3. –ü—Ä–Ķ–ī–Ķ–Ľ –ĺ—Ā–Ĺ–ĺ–≤–Ĺ–ĺ–Ļ –Ņ–ĺ–≥—Ä–Ķ—ą–Ĺ–ĺ—Ā—ā–ł ¬Ī 0,1% –ī–Ľ—Ź –Ę–°–ü–£-–õ –ł –Ę–°–ü–£-–õ-–ē—Ö

–ľ–ĺ–∂–Ķ—ā –Ī—č—ā—Ć –ĺ–Ī–Ķ—Ā–Ņ–Ķ—á–Ķ–Ĺ –Ĺ–į –ī–ł–į–Ņ–į–∑–ĺ–Ĺ–Ķ —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä –ĺ—ā - 200 ¬į–° –ī–ĺ + 400 ¬į–°.

1.2.7¬†¬† –Ē–ĺ–Ņ–ĺ–Ľ–Ĺ–ł—ā–Ķ–Ľ—Ć–Ĺ–į—Ź –Ņ–ĺ–≥—Ä–Ķ—ą–Ĺ–ĺ—Ā—ā—Ć –ī–į—ā—á–ł–ļ–ĺ–≤, –≤—č–∑–≤–į–Ĺ–Ĺ–į—Ź –ł–∑–ľ–Ķ–Ĺ–Ķ–Ĺ–ł–Ķ–ľ —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä—č

–ĺ–ļ—Ä—É–∂–į—é—Č–Ķ–≥–ĺ –≤–ĺ–∑–ī—É—Ö–į –≤ —Ä–į–Ī–ĺ—á–Ķ–ľ –ī–ł–į–Ņ–į–∑–ĺ–Ĺ–Ķ —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä –Ĺ–į –ļ–į–∂–ī—č–Ķ 10 ňö–° –ĺ—ā (20 ¬Ī 2) ňö–°,

–Ĺ–Ķ –ī–ĺ–Ľ–∂–Ĺ–į –Ņ—Ä–Ķ–≤—č—ą–į—ā—Ć –∑–Ĺ–į—á–Ķ–Ĺ–ł—Ź –Ņ—Ä–Ķ–ī–Ķ–Ľ–į –ī–ĺ–Ņ—É—Ā–ļ–į–Ķ–ľ–ĺ–Ļ –ĺ—Ā–Ĺ–ĺ–≤–Ĺ–ĺ–Ļ –Ņ–ĺ–≥—Ä–Ķ—ą–Ĺ–ĺ—Ā—ā–ł.

1.2.8¬†¬† –ü—É–Ľ—Ć—Ā–į—Ü–ł—Ź –≤—č—Ö–ĺ–ī–Ĺ–ĺ–≥–ĺ —Ā–ł–≥–Ĺ–į–Ľ–į –ī–į—ā—á–ł–ļ–ĺ–≤, –≤—č—Ä–į–∂–Ķ–Ĺ–Ĺ–į—Ź –≤ –Ņ—Ä–ĺ—Ü–Ķ–Ĺ—ā–į—Ö –ĺ—ā

–ī–ł–į–Ņ–į–∑–ĺ–Ĺ–į –ł–∑–ľ–Ķ–Ĺ–Ķ–Ĺ–ł—Ź –≤—č—Ö–ĺ–ī–Ĺ–ĺ–≥–ĺ —Ā–ł–≥–Ĺ–į–Ľ–į, –Ĺ–Ķ –Ņ—Ä–Ķ–≤—č—ą–į–Ķ—ā 0,25.

1.2.9¬†¬† –ü–ĺ–ļ–į–∑–į—ā–Ķ–Ľ—Ć —ā–Ķ–Ņ–Ľ–ĺ–≤–ĺ–Ļ –ł–Ĺ–Ķ—Ä—Ü–ł–ł (–Ĺ–į –≤–ĺ–ī–Ķ) –Ĺ–Ķ –Ņ—Ä–Ķ–≤—č—ą–į–Ķ—ā 60 —Ā (–≤—Ä–Ķ–ľ—Ź

—É—Ā—ā–į–Ĺ–ĺ–≤–Ľ–Ķ–Ĺ–ł—Ź 63%-–≥–ĺ –≤—č—Ö–ĺ–ī–Ĺ–ĺ–≥–ĺ —Ā–ł–≥–Ĺ–į–Ľ–į –Ņ—Ä–ł —Ā–ļ–į—á–ļ–ĺ–ĺ–Ī—Ä–į–∑–Ĺ–ĺ–ľ –ł–∑–ľ–Ķ–Ĺ–Ķ–Ĺ–ł–ł –ł–∑–ľ–Ķ—Ä—Ź–Ķ–ľ–ĺ–Ļ

—ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä—č).

1.2.10 –≠–Ľ–Ķ–ļ—ā—Ä–ł—á–Ķ—Ā–ļ–į—Ź

–ł–∑–ĺ–Ľ—Ź—Ü–ł—Ź –ľ–Ķ–∂–ī—É —ć–Ľ–Ķ–ļ—ā—Ä–ł—á–Ķ—Ā–ļ–ł–ľ–ł —Ü–Ķ–Ņ—Ź–ľ–ł –ł –ļ–ĺ—Ä–Ņ—É—Ā–ĺ–ľ –ī–į—ā—á–ł–ļ–į –≤—č–ī–Ķ—Ä–∂–ł–≤–į–Ķ—ā –≤ —ā–Ķ—á–Ķ–Ĺ–ł–Ķ 1

–ľ–ł–Ĺ –Ĺ–į–Ņ—Ä—Ź–∂–Ķ–Ĺ–ł–Ķ 250 –í –Ņ–Ķ—Ä–Ķ–ľ–Ķ–Ĺ–Ĺ–ĺ–≥–ĺ —ā–ĺ–ļ–į –Ņ—Ä–į–ļ—ā–ł—á–Ķ—Ā–ļ–ł —Ā–ł–Ĺ—É—Ā–ĺ–ł–ī–į–Ľ—Ć–Ĺ–ĺ–Ļ —Ą–ĺ—Ä–ľ—č —á–į—Ā—ā–ĺ—ā–ĺ–Ļ

45 - 65 –ď—ܬ† –Ņ—Ä–ł —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä–Ķ (23 ¬Ī 5) ¬į–° –ł

–ĺ—ā–Ĺ–ĺ—Ā–ł—ā–Ķ–Ľ—Ć–Ĺ–ĺ–Ļ –≤–Ľ–į–∂–Ĺ–ĺ—Ā—ā–ł –ĺ—ā 30 –ī–ĺ 80 %.

1.2.11 –≠–Ľ–Ķ–ļ—ā—Ä–ł—á–Ķ—Ā–ļ–ĺ–Ķ —Ā–ĺ–Ņ—Ä–ĺ—ā–ł–≤–Ľ–Ķ–Ĺ–ł–Ķ –ł–∑–ĺ–Ľ—Ź—Ü–ł–ł –ľ–Ķ–∂–ī—É —ć–Ľ–Ķ–ļ—ā—Ä–ł—á–Ķ—Ā–ļ–ł–ľ–ł —Ü–Ķ–Ņ—Ź–ľ–ł –ł

–ļ–ĺ—Ä–Ņ—É—Ā–ĺ–ľ –ī–į—ā—á–ł–ļ–į –Ĺ–Ķ –ľ–Ķ–Ĺ–Ķ–Ķ 20 –ú–ě–ľ –Ņ—Ä–ł —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä–Ķ ¬†¬†(23 ¬Ī 5) ¬į–° –ł –ĺ—ā–Ĺ–ĺ—Ā–ł—ā–Ķ–Ľ—Ć–Ĺ–ĺ–Ļ –≤–Ľ–į–∂–Ĺ–ĺ—Ā—ā–ł –ī–ĺ 80

%.

1.2.12 –ú–ł–Ĺ–ł–ľ–į–Ľ—Ć–Ĺ–į—Ź –≥–Ľ—É–Ī–ł–Ĺ–į –Ņ–ĺ–≥—Ä—É–∂–Ķ–Ĺ–ł—Ź —ā–Ķ—Ä–ľ–ĺ–∑–ĺ–Ĺ–ī–į 80 –ľ–ľ.

1.2.13 –°—Ä–Ķ–ī–Ĺ–ł–Ļ —Ā—Ä–ĺ–ļ —Ā–Ľ—É–∂–Ī—č –ī–į—ā—á–ł–ļ–ĺ–≤ 12 –Ľ–Ķ—ā.

1.3¬†¬† –£—Ā—ā—Ä–ĺ–Ļ—Ā—ā–≤–ĺ –ł —Ä–į–Ī–ĺ—ā–į –ī–į—ā—á–ł–ļ–ĺ–≤

1.3.1¬†¬† –Ē–į—ā—á–ł–ļ–ł —Ā–ĺ—Ā—ā–ĺ—Ź—ā –ł–∑ –≤—Ā—ā—Ä–ĺ–Ķ–Ĺ–Ĺ–ĺ–≥–ĺ –≤ –≥–ĺ–Ľ–ĺ–≤–ļ—É –ł–∑–ľ–Ķ—Ä–ł—ā–Ķ–Ľ—Ć–Ĺ–ĺ–≥–ĺ

–Ņ—Ä–Ķ–ĺ–Ī—Ä–į–∑–ĺ–≤–į—ā–Ķ–Ľ—Ź (—ā—Ä–į–Ĺ—Ā–ľ–ł—ā—ā–Ķ—Ä–į) —Ā –≤—č—Ö–ĺ–ī–Ĺ—č–ľ —Ā–ł–≥–Ĺ–į–Ľ–ĺ–ľ 4 - 20 –ł–Ľ–ł 20 - 4 –ľ–ź, –ł

—ā–Ķ—Ä–ľ–ĺ–∑–ĺ–Ĺ–ī–į.

–ė–∑–ľ–Ķ—Ä–ł—ā–Ķ–Ľ—Ć–Ĺ—č–Ļ –Ņ—Ä–Ķ–ĺ–Ī—Ä–į–∑–ĺ–≤–į—ā–Ķ–Ľ—Ć

–Ņ—Ä–Ķ–ĺ–Ī—Ä–į–∑—É–Ķ—ā –Ĺ–į–Ņ—Ä—Ź–∂–Ķ–Ĺ–ł–Ķ, –≤–ĺ–∑–Ĺ–ł–ļ—ą–Ķ–Ķ –Ĺ–į —ā–Ķ—Ä–ľ–ĺ—á—É–≤—Ā—ā–≤–ł—ā–Ķ–Ľ—Ć–Ĺ–ĺ–ľ —ć–Ľ–Ķ–ľ–Ķ–Ĺ—ā–Ķ, –≤ —ā–ĺ–ļ–ĺ–≤—č–Ļ

–≤—č—Ö–ĺ–ī–Ĺ–ĺ–Ļ —Ā–ł–≥–Ĺ–į–Ľ.

–í–ĺ–∑–ľ–ĺ–∂–Ĺ–į

–Ĺ–į—Ā—ā—Ä–ĺ–Ļ–ļ–į –ł–∑–ľ–Ķ—Ä–ł—ā–Ķ–Ľ—Ć–Ĺ–ĺ–≥–ĺ –Ņ—Ä–Ķ–ĺ–Ī—Ä–į–∑–ĺ–≤–į—ā–Ķ–Ľ—Ź —Ā –Ņ–ĺ–ľ–ĺ—Č—Ć—é –Ņ—Ä–ĺ–≥—Ä–į–ľ–ľ–Ĺ–ĺ–≥–ĺ –ĺ–Ī–Ķ—Ā–Ņ–Ķ—á–Ķ–Ĺ–ł—Ź –ī–Ľ—Ź

–ü–ö (–Ņ–ĺ –ĺ—ā–ī–Ķ–Ľ—Ć–Ĺ–ĺ–ľ—É –∑–į–ļ–į–∑—É), —Ā –ł—Ā–Ņ–ĺ–Ľ—Ć–∑–ĺ–≤–į–Ĺ–ł–Ķ–ľ –Ņ–ĺ—Ā–Ľ–Ķ–ī–ĺ–≤–į—ā–Ķ–Ľ—Ć–Ĺ–ĺ–≥–ĺ –ł–Ĺ—ā–Ķ—Ä—Ą–Ķ–Ļ—Ā–į RS-232 (–ī–Ľ–ł–Ĺ–į –Ľ–ł–Ĺ–ł–Ļ —Ā–≤—Ź–∑–ł –ī–ĺ

¬†¬†¬†¬†¬†¬†¬† –ö–ĺ–Ĺ—Ą–ł–≥—É—Ä–ł—Ä–ĺ–≤–į–Ĺ–ł–Ķ –Ņ—Ä–Ķ–ĺ–Ī—Ä–į–∑–ĺ–≤–į—ā–Ķ–Ľ–Ķ–Ļ —Ā–ĺ–ĺ—ā–≤–Ķ—ā—Ā—ā–≤—É–Ķ—ā

—ā–į–Ī–Ľ–ł—Ü–Ķ 2

–Ę–į–Ī–Ľ–ł—Ü–į

2

|

–ü–ĺ–ī–ļ–Ľ—é—á–Ķ–Ĺ–ł–Ķ |

–ü—Ä–Ķ–ĺ–Ī—Ä–į–∑–ĺ–≤–į—ā–Ķ–Ľ—Ć

–ł–Ĺ—ā–Ķ—Ä—Ą–Ķ–Ļ—Ā–ĺ–≤ TTL/RS-232 |

|

–ü—Ä–ĺ–≥—Ä–į–ľ–ľ–Ĺ–ĺ–Ķ –ĺ–Ī–Ķ—Ā–Ņ–Ķ—á–Ķ–Ĺ–ł–Ķ |

–ü—Ä–ĺ–≥—Ä–į–ľ–ľ–į ReadWin –ī–Ľ—Ź IBM

—Ā–ĺ–≤–ľ–Ķ—Ā—ā–ł–ľ—č—Ö –ļ–ĺ–ľ–Ņ—Ć—é—ā–Ķ—Ä–ĺ–≤ |

|

–ö–ĺ–Ĺ—Ą–ł–≥—É—Ä–ł—Ä—É–Ķ–ľ—č–Ķ –Ņ–į—Ä–į–ľ–Ķ—ā—Ä—č |

1.

–Ę–ł–Ņ –≤—Ö–ĺ–ī–Ĺ–ĺ–≥–ĺ

—Ā–ł–≥–Ĺ–į–Ľ–į 2.

–í–ł–ī

–Ņ–ĺ–ī–ļ–Ľ—é—á–Ķ–Ĺ–ł—Ź (—Ā—Ö–Ķ–ľ–į —Ā–ĺ–Ķ–ī–ł–Ĺ–Ķ–Ĺ–ł—Ź) 3.

–ē–ī–ł–Ĺ–ł—Ü—č

–ł–∑–ľ–Ķ—Ä–Ķ–Ĺ–ł—Ź (oC –ł–Ľ–ł oF) 4.

–Ē–ł–į–Ņ–į–∑–ĺ–Ĺ

–ł–∑–ľ–Ķ—Ä–Ķ–Ĺ–ł—Ź 5.

–í–Ĺ–Ķ—ą–Ĺ—Ź—Ź –ł–Ľ–ł

–≤–Ĺ—É—ā—Ä–Ķ–Ĺ–Ĺ—Ź—Ź —ā–Ķ—Ä–ľ–ĺ–ļ–ĺ–ľ–Ņ–Ķ–Ĺ—Ā–į—Ü–ł—Ź —Ö–ĺ–Ľ–ĺ–ī–Ĺ–ĺ–≥–ĺ —Ā–Ņ–į—Ź —ā–Ķ—Ä–ľ–ĺ–Ņ–į—Ä 6.

–ö–ĺ–ľ–Ņ–Ķ–Ĺ—Ā–į—Ü–ł—Ź

—Ā–ĺ–Ņ—Ä–ĺ—ā–ł–≤–Ľ–Ķ–Ĺ–ł—Ź –Ľ–ł–Ĺ–ł–Ļ —Ā–≤—Ź–∑–ł –Ņ—Ä–ł 2- —Ö –Ņ—Ä–ĺ–≤–ĺ–ī–Ĺ–ĺ–Ļ —Ā—Ö–Ķ–ľ–Ķ –Ņ–ĺ–ī–ļ–Ľ—é—á–Ķ–Ĺ–ł—Ź 7.

–ö–ĺ–Ĺ—ā—Ä–ĺ–Ľ—Ć

–Ĺ–Ķ–ł—Ā–Ņ—Ä–į–≤–Ĺ–ĺ—Ā—ā–Ķ–Ļ (–ī–į, –Ĺ–Ķ—ā) 8.

–í—č—Ö–ĺ–ī–Ĺ–ĺ–Ļ

—Ā–ł–≥–Ĺ–į–Ľ (4 - 20 –ł–Ľ–ł 20 - 4 –ľ–ź) 9.

–¶–ł—Ą—Ä–ĺ–≤–ĺ–Ļ

—Ą–ł–Ľ—Ć—ā—Ä (–ī–Ķ–ľ–Ņ—Ą–Ķ—Ä –ī–ĺ 8 —Ā) 10.

–ü–ĺ–Ņ—Ä–į–≤–ļ–į –ī–Ľ—Ź

–≤—Ö–ĺ–ī–Ĺ–ĺ–≥–ĺ —Ā–ł–≥–Ĺ–į–Ľ–į (0,1 ‚Ķ9,9 –ĺ–°) 11.

–°–ł–ľ—É–Ľ—Ź—Ü–ł—Ź

–≤—č—Ö–ĺ–ī–Ĺ–ĺ–≥–ĺ —Ā–ł–≥–Ĺ–į–Ľ–į (–ī–į, –Ĺ–Ķ—ā) |

–Ę–Ķ—Ä–ľ–ĺ–∑–ĺ–Ĺ–ī—č –ľ–ĺ–≥—É—ā –ł–ľ–Ķ—ā—Ć —Ä–į–∑–Ľ–ł—á–Ĺ—É—é

–ī–Ľ–ł–Ĺ—É –Ņ–ĺ–≥—Ä—É–∂–į–Ķ–ľ–ĺ–Ļ —á–į—Ā—ā–ł –ł —Ā–Ľ–Ķ–ī—É—é—Č–ł–Ķ —á—É–≤—Ā—ā–≤–ł—ā–Ķ–Ľ—Ć–Ĺ—č–Ķ —ć–Ľ–Ķ–ľ–Ķ–Ĺ—ā—č: –ľ–Ķ–ī–Ĺ—č–Ļ –Ņ—Ä–ĺ–≤–ĺ–Ľ–ĺ—á–Ĺ—č–Ļ,

–Ņ–Ľ–į—ā–ł–Ĺ–ĺ–≤—č–Ļ –Ņ—Ä–ĺ–≤–ĺ–Ľ–ĺ—á–Ĺ—č–Ļ –ł–Ľ–ł –Ĺ–į–Ņ—č–Ľ–Ķ–Ĺ–Ĺ—č–Ļ –ł–Ľ–ł —ā–Ķ—Ä–ľ–ĺ—ć–Ľ–Ķ–ļ—ā—Ä–ł—á–Ķ—Ā–ļ–ł–Ļ –Ņ—Ä–Ķ–ĺ–Ī—Ä–į–∑–ĺ–≤–į—ā–Ķ–Ľ—Ć

—ā–ł–Ņ –ö (—Ö—Ä–ĺ–ľ–Ķ–Ľ—Ć, –į–Ľ—é–ľ–Ķ–Ľ—Ć).

–ė–∑–ľ–Ķ—Ä—Ź–Ķ–ľ—č–Ļ

–Ņ–į—Ä–į–ľ–Ķ—ā—Ä ‚Äď —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä–į –ī–Ľ—Ź –ī–į—ā—á–ł–ļ–ĺ–≤ –Ę–°–ú–£-–õ, –Ę–°–ü–£-–õ, ¬†–Ę–°–ú–£-–õ-–ē—Öi, –Ę–°–ü–£-–õ-–ē—Öi –Ľ–ł–Ĺ–Ķ–Ļ–Ĺ–ĺ –Ņ—Ä–Ķ–ĺ–Ī—Ä–į–∑—É–Ķ—ā—Ā—Ź –≤

–Ņ—Ä–ĺ–Ņ–ĺ—Ä—Ü–ł–ĺ–Ĺ–į–Ľ—Ć–Ĺ–ĺ–Ķ –ł–∑–ľ–Ķ–Ĺ–Ķ–Ĺ–ł–Ķ –ĺ–ľ–ł—á–Ķ—Ā–ļ–ĺ–≥–ĺ —Ā–ĺ–Ņ—Ä–ĺ—ā–ł–≤–Ľ–Ķ–Ĺ–ł—Ź —ā–Ķ—Ä–ľ–ĺ—Ä–Ķ–∑–ł—Ā—ā–ĺ—Ä–į.

–ė–∑–ľ–Ķ—Ä–Ķ–Ĺ–ł–Ķ —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä—č –ī–Ľ—Ź –ī–į—ā—á–ł–ļ–ĺ–≤ –Ę–•–ź–£-–õ

–ł –Ę–•–ź–£-–õ-–ē—Öi –ĺ—Ā–Ĺ–ĺ–≤–į–Ĺ–ĺ –Ĺ–į —Ź–≤–Ľ–Ķ–Ĺ–ł–ł –≤–ĺ–∑–Ĺ–ł–ļ–Ĺ–ĺ–≤–Ķ–Ĺ–ł—Ź –≤ —Ü–Ķ–Ņ–ł —ā–Ķ—Ä–ľ–ĺ–Ņ—Ä–Ķ–ĺ–Ī—Ä–į–∑–ĺ–≤–į—ā–Ķ–Ľ—Ź

—ā–Ķ—Ä–ľ–ĺ—ć–Ľ–Ķ–ļ—ā—Ä–ĺ–ī–≤–ł–∂—É—Č–Ķ–Ļ —Ā–ł–Ľ—č –Ņ—Ä–ł —Ä–į–∑–Ĺ–ĺ—Ā—ā–ł —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä –ľ–Ķ–∂–ī—É –Ķ–≥–ĺ —Ä–į–Ī–ĺ—á–ł–ľ–ł –ł —Ā–≤–ĺ–Ī–ĺ–ī–Ĺ—č–ľ–ł

–ļ–ĺ–Ĺ—Ü–į–ľ–ł. –•–į—Ä–į–ļ—ā–Ķ—Ä –Ĺ–Ķ–Ľ–ł–Ĺ–Ķ–Ļ–Ĺ–ĺ—Ā—ā–ł –≤—č—Ö–ĺ–ī–Ĺ–ĺ–≥–ĺ —Ā–ł–≥–Ĺ–į–Ľ–į —Ā–ĺ–ĺ—ā–≤–Ķ—ā—Ā—ā–≤—É–Ķ—ā –Ĺ–ĺ–ľ–ł–Ĺ–į–Ľ—Ć–Ĺ–ĺ–Ļ

—Ā—ā–į—ā–ł—á–Ķ—Ā–ļ–ĺ–Ļ —Ö–į—Ä–į–ļ—ā–Ķ—Ä–ł—Ā—ā–ł–ļ–Ķ –Ņ—Ä–Ķ–ĺ–Ī—Ä–į–∑–ĺ–≤–į–Ĺ–ł—Ź –ö –Ņ–ĺ –ď–ě–°–Ę –† 8.585-2001.

1.3.2¬†¬† –ė—Ā–ļ—Ä–ĺ–Ī–Ķ–∑–ĺ–Ņ–į—Ā–Ĺ–ĺ—Ā—ā—Ć —ć–Ľ–Ķ–ļ—ā—Ä–ł—á–Ķ—Ā–ļ–ł—Ö —Ü–Ķ–Ņ–Ķ–Ļ –ī–į—ā—á–ł–ļ–ĺ–≤ –Ę–°–ú–£-–õ-–ē—Öi, –Ę–°–ü–£-–õ-–ē—Öi,

–Ę–°–ü–£-–õ-–ē—Öi –ł –Ę–•–ź–£-–õ-–ē—Öi –ī–ĺ—Ā—ā–ł–≥–į–Ķ—ā—Ā—Ź –∑–į —Ā—á–Ķ—ā –ĺ–≥—Ä–į–Ĺ–ł—á–Ķ–Ĺ–ł—Ź —ā–ĺ–ļ–į –ł –Ĺ–į–Ņ—Ä—Ź–∂–Ķ–Ĺ–ł—Ź –≤ —ć–Ľ–Ķ–ļ—ā—Ä–ł—á–Ķ—Ā–ļ–ł—Ö

—Ü–Ķ–Ņ—Ź—Ö –ī–ĺ –ł—Ö –ł—Ā–ļ—Ä–ĺ–Ī–Ķ–∑–ĺ–Ņ–į—Ā–Ĺ—č—Ö –∑–Ĺ–į—á–Ķ–Ĺ–ł–Ļ, –į —ā–į–ļ–∂–Ķ –∑–į —Ā—á–Ķ—ā –≤—č–Ņ–ĺ–Ľ–Ĺ–Ķ–Ĺ–ł—Ź –ļ–ĺ–Ĺ—Ā—ā—Ä—É–ļ—Ü–ł–ł (–ł—Ā–ļ—Ä–ĺ–ĺ–Ņ–į—Ā–Ĺ—č–Ķ

—á–į—Ā—ā–ł –∑–į–Ľ–ł—ā—č –ļ–ĺ–ľ–Ņ–į—É–Ĺ–ī–ĺ–ľ) –ł —Ā—Ö–Ķ–ľ—č –ī–į—ā—á–ł–ļ–ĺ–≤ –≤ —Ā–ĺ–ĺ—ā–≤–Ķ—ā—Ā—ā–≤–ł–ł —Ā —ā—Ä–Ķ–Ī–ĺ–≤–į–Ĺ–ł—Ź–ľ–ł –ď–ě–°–Ę –†

51330.0-99 –ł –ď–ě–°–Ę –† 51330.10-99. –ě–≥—Ä–į–Ĺ–ł—á–Ķ–Ĺ–ł–Ķ —ā–ĺ–ļ–į –ł –Ĺ–į–Ņ—Ä—Ź–∂–Ķ–Ĺ–ł—Ź –≤ —ć–Ľ–Ķ–ļ—ā—Ä–ł—á–Ķ—Ā–ļ–ł—Ö

—Ü–Ķ–Ņ—Ź—Ö –ī–į—ā—á–ł–ļ–į –ī–ĺ –ł—Ā–ļ—Ä–ĺ–Ī–Ķ–∑–ĺ–Ņ–į—Ā–Ĺ—č—Ö –∑–Ĺ–į—á–Ķ–Ĺ–ł–Ļ –ī–ĺ—Ā—ā–ł–≥–į–Ķ—ā—Ā—Ź –∑–į —Ā—á–Ķ—ā –ł—Ö –ĺ–Ī—Ź–∑–į—ā–Ķ–Ľ—Ć–Ĺ–ĺ–≥–ĺ —Ą—É–Ĺ–ļ—Ü–ł–ĺ–Ĺ–ł—Ä–ĺ–≤–į–Ĺ–ł—Ź

–≤ –ļ–ĺ–ľ–Ņ–Ľ–Ķ–ļ—ā–Ķ —Ā –Ī–Ľ–ĺ–ļ–į–ľ–ł –Ľ–ł–Ī–ĺ –Ī–į—Ä—Ć–Ķ—Ä–į–ľ–ł, —É–ļ–į–∑–į–Ĺ–Ĺ—č–ľ–ł –≤ –Ņ.1.2.5.

1.3.3¬†¬† –ö–ĺ–Ĺ—Ā—ā—Ä—É–ļ—ā–ł–≤–Ĺ–į—Ź —Ā—Ö–Ķ–ľ–į –ī–į—ā—á–ł–ļ–ĺ–≤ –Ņ—Ä–Ķ–ī—Ā—ā–į–≤–Ľ–Ķ–Ĺ–į –≤ –Ņ—Ä–ł–Ľ–ĺ–∂–Ķ–Ĺ–ł–ł –Ď. –ö–ĺ—Ä–Ņ—É—Ā –ī–į—ā—á–ł–ļ–į

(–≥–ĺ–Ľ–ĺ–≤–ļ–į), –≤ –ļ–ĺ—ā–ĺ—Ä–ĺ–ľ —É—Ā—ā–į–Ĺ–ĺ–≤–Ľ–Ķ–Ĺ —ā—Ä–į–Ĺ—Ā–ľ–ł—ā—ā–Ķ—Ä, —Ā–ĺ–Ķ–ī–ł–Ĺ–Ķ–Ĺ —Ā –∑–į—Č–ł—ā–Ĺ–ĺ–Ļ –į—Ä–ľ–į—ā—É—Ä–ĺ–Ļ (—ā–Ķ—Ä–ľ–ĺ—Ā—ā–ĺ–Ļ–ļ–ĺ–Ļ

–ł–∑ –Ĺ–Ķ—Ä–∂–į–≤–Ķ—é—Č–Ķ–≥–ĺ —Ā–Ņ–Ľ–į–≤–į), –≤–Ĺ—É—ā—Ä–ł –ļ–ĺ—ā–ĺ—Ä–ĺ–Ļ —Ä–į–∑–ľ–Ķ—Č–Ķ–Ĺ —ā–Ķ—Ä–ľ–ĺ–Ņ–į—Ä–Ĺ—č–Ļ –ļ–į–Ī–Ķ–Ľ—Ć —Ā

–ľ–ł–Ĺ–Ķ—Ä–į–Ľ—Ć–Ĺ–ĺ–Ļ –ł–∑–ĺ–Ľ—Ź—Ü–ł–Ķ–Ļ –ī–Ľ—Ź

–Ņ—Ä–Ķ–ĺ–Ī—Ä–į–∑–ĺ–≤–į—ā–Ķ–Ľ–Ķ–Ļ —ā–Ķ—Ä–ľ–ĺ—ć–Ľ–Ķ–ļ—ā—Ä–ł—á–Ķ—Ā–ļ–ł—Ö –ł–Ľ–ł –ļ–į–Ī–Ķ–Ľ—Ć RTD —Ā –ľ–ł–Ĺ–Ķ—Ä–į–Ľ—Ć–Ĺ–ĺ–Ļ –ł–∑–ĺ–Ľ—Ź—Ü–ł–Ķ–Ļ –ī–Ľ—Ź —ā–Ķ—Ä–ľ–ĺ–Ņ—Ä–Ķ–ĺ–Ī—Ä–į–∑–ĺ–≤–į—ā–Ķ–Ľ–Ķ–Ļ —Ā–ĺ–Ņ—Ä–ĺ—ā–ł–≤–Ľ–Ķ–Ĺ–ł—Ź. –ü—Ä–ł —ć—ā–ĺ–ľ —á—É–≤—Ā—ā–≤–ł—ā–Ķ–Ľ—Ć–Ĺ—č–Ļ —ć–Ľ–Ķ–ľ–Ķ–Ĺ—ā

(–Ņ—Ä–ĺ–≤–ĺ–Ľ–ĺ—á–Ĺ—č–Ļ –ł–Ľ–ł –Ĺ–į–Ņ—č–Ľ–Ķ–Ĺ–Ĺ—č–Ļ) –≥–Ķ—Ä–ľ–Ķ—ā–ł—á–Ĺ–ĺ —Ä–į—Ā–Ņ–ĺ–Ľ–ĺ–∂–Ķ–Ĺ –≤–Ĺ—É—ā—Ä–ł –ļ–į–Ī–Ķ–Ľ—Ź. –í–ĺ–∑–ľ–ĺ–∂–Ĺ–ĺ

–Ņ—Ä–ł–ľ–Ķ–Ĺ–Ķ–Ĺ–ł–Ķ —ā–Ķ—Ä–ľ–ĺ–∑–ĺ–Ĺ–ī–ĺ–≤ —ā—Ä–į–ī–ł—Ü–ł–ĺ–Ĺ–Ĺ–ĺ–Ļ –ļ–ĺ–Ĺ—Ā—ā—Ä—É–ļ—Ü–ł–ł.

–í –ľ–Ķ—Ā—ā–Ķ

—Ā–ĺ–Ķ–ī–ł–Ĺ–Ķ–Ĺ–ł—Ź –∑–į—Č–ł—ā–Ĺ–ĺ–Ļ –į—Ä–ľ–į—ā—É—Ä—č –ł –ļ–ĺ—Ä–Ņ—É—Ā–į (–≥–ĺ–Ľ–ĺ–≤–ļ–ł) —É—Ā—ā–į–Ĺ–ĺ–≤–Ľ–Ķ–Ĺ–į –Ņ—Ä–ĺ–ļ–Ľ–į–ī–ļ–į –ł

–Ņ—Ä–ĺ–ł–∑–≤–Ķ–ī–Ķ–Ĺ–į –≥–Ķ—Ä–ľ–Ķ—ā–ł–∑–į—Ü–ł—Ź –ļ–ĺ–ľ–Ņ–į—É–Ĺ–ī–ĺ–ľ. –®—ā—É—Ü–Ķ—Ä (–Ĺ–į–ļ–ł–ī–Ĺ–į—Ź –≥–į–Ļ–ļ–į) –ĺ–Ī–Ķ—Ā–Ņ–Ķ—á–ł–≤–į–Ķ—ā

–ľ–Ķ—Ö–į–Ĺ–ł—á–Ķ—Ā–ļ–ł–Ļ –Ņ—Ä–ł–∂–ł–ľ —ā–Ķ—Ä–ľ–ĺ–∑–ĺ–Ĺ–ī–į –≤ –∑–ĺ–Ĺ–Ķ –Ķ–≥–ĺ —É–Ņ–Ľ–ĺ—ā–Ĺ–Ķ–Ĺ–ł—Ź.

–Ē–į—ā—á–ł–ļ –Ņ–ĺ–ī—Ā–ĺ–Ķ–ī–ł–Ĺ—Ź–Ķ—ā—Ā—Ź –ļ –≤–Ĺ–Ķ—ą–Ĺ–Ķ–Ļ –Ĺ–į–≥—Ä—É–∑–ļ–Ķ –ł –ł—Ā—ā–ĺ—á–Ĺ–ł–ļ—É –Ņ–ł—ā–į–Ĺ–ł—Ź –Ľ–ł–Ĺ–ł–Ķ–Ļ

—Ā–≤—Ź–∑–ł —á–Ķ—Ä–Ķ–∑ –ļ–į–Ī–Ķ–Ľ—Ć–Ĺ—č–Ļ –≤–≤–ĺ–ī.

1.3.4¬†¬† –ė–∑–ľ–Ķ—Ä–ł—ā–Ķ–Ľ—Ć–Ĺ—č–Ļ –Ņ—Ä–Ķ–ĺ–Ī—Ä–į–∑–ĺ–≤–į—ā–Ķ–Ľ—Ć (—ā—Ä–į–Ĺ—Ā–ľ–ł—ā—ā–Ķ—Ä) —É—Ā—ā–į–Ĺ–ĺ–≤–Ľ–Ķ–Ĺ –≤ –ļ–ĺ—Ä–Ņ—É—Ā–Ķ

–Ĺ–į –ī–≤–į –≤–ł–Ĺ—ā–į. –ö–ĺ—Ä–Ņ—É—Ā –∑–į–ļ—Ä—č—ā –ļ—Ä—č—ą–ļ–ĺ–Ļ, —É–Ņ–Ľ–ĺ—ā–Ĺ–Ķ–Ĺ–Ĺ–ĺ–Ļ –Ņ–į—Ä–ĺ–Ĺ–ł—ā–ĺ–≤–ĺ–Ļ –Ņ—Ä–ĺ–ļ–Ľ–į–ī–ļ–ĺ–Ļ. –Ě–į

–ł–∑–ľ–Ķ—Ä–ł—ā–Ķ–Ľ—Ć–Ĺ–ĺ–ľ –Ņ—Ä–Ķ–ĺ–Ī—Ä–į–∑–ĺ–≤–į—ā–Ķ–Ľ–Ķ —Ä–į–∑–ľ–Ķ—Č–Ķ–Ĺ—č –≤–ł–Ĺ—ā—č –ī–Ľ—Ź –Ņ–ĺ–ī—Ā–ĺ–Ķ–ī–ł–Ĺ–Ķ–Ĺ–ł—Ź —Ā–ĺ–Ķ–ī–ł–Ĺ–ł—ā–Ķ–Ľ—Ć–Ĺ–ĺ–≥–ĺ

–ļ–į–Ī–Ķ–Ľ—Ź.

1.4¬†¬† –ú–į—Ä–ļ–ł—Ä–ĺ–≤–ļ–į

1.4.1 –Ě–į –Ņ—Ä–ł–ļ—Ä–Ķ–Ņ–Ľ–Ķ–Ĺ–Ĺ–ĺ–Ļ –ļ –ī–į—ā—á–ł–ļ—É

—ā–į–Ī–Ľ–ł—á–ļ–Ķ –Ĺ–į–Ĺ–Ķ—Ā–Ķ–Ĺ—č —Ā–Ľ–Ķ–ī—É—é—Č–ł–Ķ –∑–Ĺ–į–ļ–ł –ł –Ĺ–į–ī–Ņ–ł—Ā–ł:

-

—ā–ĺ–≤–į—Ä–Ĺ—č–Ļ

–∑–Ĺ–į–ļ –Ņ—Ä–Ķ–ī–Ņ—Ä–ł—Ź—ā–ł—Ź-–ł–∑–≥–ĺ—ā–ĺ–≤–ł—ā–Ķ–Ľ—Ź;

-

–ļ–Ľ–ł–ľ–į—ā–ł—á–Ķ—Ā–ļ–ĺ–Ķ

–ł—Ā–Ņ–ĺ–Ľ–Ĺ–Ķ–Ĺ–ł–Ķ;

-

—É—Ā–Ľ–ĺ–≤–Ĺ–ĺ–Ķ

–ĺ–Ī–ĺ–∑–Ĺ–į—á–Ķ–Ĺ–ł–Ķ —ā–ł–Ņ–į, –Ĺ–į–Ņ—Ä–ł–ľ–Ķ—Ä, –Ę–°–ú–£-–õ-52331;

-

–ī–ł–į–Ņ–į–∑–ĺ–Ĺ

–ł–∑–ľ–Ķ—Ä–Ķ–Ĺ–ł—Ź;

-

–Ņ–ĺ—Ä—Ź–ī–ļ–ĺ–≤—č–Ļ

–Ĺ–ĺ–ľ–Ķ—Ä –ī–į—ā—á–ł–ļ–į –Ņ–ĺ —Ā–ł—Ā—ā–Ķ–ľ–Ķ –Ĺ—É–ľ–Ķ—Ä–į—Ü–ł–ł –Ņ—Ä–Ķ–ī–Ņ—Ä–ł—Ź—ā–ł—Ź-–ł–∑–≥–ĺ—ā–ĺ–≤–ł—ā–Ķ–Ľ—Ź;

-

–≥–ĺ–ī

–ł –ľ–Ķ—Ā—Ź—Ü –≤—č–Ņ—É—Ā–ļ–į.

-

1.4.2 –Ě–į —ā–į–Ī–Ľ–ł—á–ļ–Ķ, –Ņ—Ä–ł–ļ—Ä–Ķ–Ņ–Ľ–Ķ–Ĺ–Ĺ–ĺ–Ļ –ļ –ī–į—ā—á–ł–ļ–į–ľ –Ę–°–ú–£-–õ-–ē—Öi, –Ę–°–ü–£-–õ-–ē—Öi,

–ł –Ę–•–ź–£-–õ-–ē—Öi, –≤—č–Ņ–ĺ–Ľ–Ĺ–Ķ–Ĺ–į –ľ–į—Ä–ļ–ł—Ä–ĺ–≤–ļ–į –Ņ–ĺ –≤–∑—Ä—č–≤–ĺ–∑–į—Č–ł—ā–Ķ.

¬†–Ě–į–Ņ—Ä–ł–ľ–Ķ—Ä, ¬ę0–ē—ÖiaII–°T6 –•¬Ľ.

1.5.3 –Ě–į –ļ–į—Ä—ā–ĺ–Ĺ–Ĺ–ĺ–Ļ —ā–į—Ä–Ķ –ī–į—ā—á–ł–ļ–į –Ĺ–į–Ĺ–Ķ—Ā–Ķ–Ĺ–ĺ:

-

—ā–ĺ–≤–į—Ä–Ĺ—č–Ļ

–∑–Ĺ–į–ļ;

-

—É—Ā–Ľ–ĺ–≤–Ĺ–ĺ–Ķ

–ĺ–Ī–ĺ–∑–Ĺ–į—á–Ķ–Ĺ–ł–Ķ —ā–ł–Ņ–į –ī–į—ā—á–ł–ļ–į, –Ĺ–į–Ņ—Ä–ł–ľ–Ķ—Ä, –Ę–°–ú–£-–õ-52331;

-

–ĺ–Ī–ĺ–∑–Ĺ–į—á–Ķ–Ĺ–ł–Ķ

–Ę–£;

-

–ī–ł–į–Ņ–į–∑–ĺ–Ĺ

–ł–∑–ľ–Ķ—Ä—Ź–Ķ–ľ—č—Ö —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä;

-

–ī–Ľ–ł–Ĺ–į

–Ņ–ĺ–≥—Ä—É–∂–į–Ķ–ľ–ĺ–Ļ —á–į—Ā—ā–ł –≤ –∑–ĺ–Ĺ—É –ł–∑–ľ–Ķ—Ä–Ķ–Ĺ–ł—Ź;

-

–Ņ—Ä–Ķ–ī–Ķ–Ľ—č

–ł–∑–ľ–Ķ–Ĺ–Ķ–Ĺ–ł—Ź –≤—č—Ö–ĺ–ī–Ĺ–ĺ–≥–ĺ —Ā–ł–≥–Ĺ–į–Ľ–į;

-

–≥–ĺ–ī

–ł –ľ–Ķ—Ā—Ź—Ü —É–Ņ–į–ļ–ĺ–≤—č–≤–į–Ĺ–ł—Ź;

-

—ą—ā–į–ľ–Ņ

–ě–Ę–ö –ł –Ņ–ĺ–ī–Ņ–ł—Ā—Ć —É–Ņ–į–ļ–ĺ–≤—Č–ł–ļ–į.

1.5¬†¬† –£–Ņ–į–ļ–ĺ–≤–ļ–į

1.5.1¬†¬† –£–Ņ–į–ļ–ĺ–≤–ļ–į –ī–į—ā—á–ł–ļ–ĺ–≤ —Ā–ĺ—Ā—ā–ĺ–ł—ā –ł–∑ –Ņ–ĺ—ā—Ä–Ķ–Ī–ł—ā–Ķ–Ľ—Ć—Ā–ļ–ĺ–Ļ –ł —ā—Ä–į–Ĺ—Ā–Ņ–ĺ—Ä—ā–Ĺ–ĺ–Ļ —ā–į—Ä—č,

–ł–∑–≥–ĺ—ā–į–≤–Ľ–ł–≤–į–Ķ–ľ—č—Ö –Ņ–ĺ —á–Ķ—Ä—ā–Ķ–∂–į–ľ –Ņ—Ä–Ķ–ī–Ņ—Ä–ł—Ź—ā–ł—Ź-–ł–∑–≥–ĺ—ā–ĺ–≤–ł—ā–Ķ–Ľ—Ź.

2¬†¬†¬† –ė–°–ü–ě–õ–¨–ó–ě–í–ź–Ě–ė–ē

–ü–ě –Ě–ź–ó–Ě–ź–ß–ē–Ě–ė–ģ

2.1¬†¬† –ě–Ī—Č–ł–Ķ —É–ļ–į–∑–į–Ĺ–ł—Ź

2.1.1¬†¬† –ü—Ä–ł –Ņ–ĺ–Ľ—É—á–Ķ–Ĺ–ł–ł —Ź—Č–ł–ļ–ĺ–≤ —Ā –ī–į—ā—á–ł–ļ–į–ľ–ł —É—Ā—ā–į–Ĺ–ĺ–≤–ł—ā—Ć —Ā–ĺ—Ö—Ä–į–Ĺ–Ĺ–ĺ—Ā—ā—Ć —ā–į—Ä—č. –í

—Ā–Ľ—É—á–į–Ķ –Ķ–Ķ –Ņ–ĺ–≤—Ä–Ķ–∂–ī–Ķ–Ĺ–ł—Ź —Ā–Ľ–Ķ–ī—É–Ķ—ā —Ā–ĺ—Ā—ā–į–≤–ł—ā—Ć –į–ļ—ā –ł –ĺ–Ī—Ä–į—ā–ł—ā—Ć—Ā—Ź —Ā —Ä–Ķ–ļ–Ľ–į–ľ–į—Ü–ł–Ķ–Ļ –ļ

—ā—Ä–į–Ĺ—Ā–Ņ–ĺ—Ä—ā–Ĺ–ĺ–Ļ –ĺ—Ä–≥–į–Ĺ–ł–∑–į—Ü–ł–ł.

2.1.2¬†¬† –í –∑–ł–ľ–Ĺ–Ķ–Ķ –≤—Ä–Ķ–ľ—Ź —Ź—Č–ł–ļ–ł —Ā

–ī–į—ā—á–ł–ļ–į–ľ–ł —Ä–į—Ā–Ņ–į–ļ–ĺ–≤—č–≤–į—ā—Ć –≤ –ĺ—ā–į–Ņ–Ľ–ł–≤–į–Ķ–ľ–ĺ–ľ –Ņ–ĺ–ľ–Ķ—Č–Ķ–Ĺ–ł–ł –Ĺ–Ķ –ľ–Ķ–Ĺ–Ķ–Ķ —á–Ķ–ľ —á–Ķ—Ä–Ķ–∑ 12 —á –Ņ–ĺ—Ā–Ľ–Ķ

–≤–Ĺ–Ķ—Ā–Ķ–Ĺ–ł—Ź –ł—Ö –≤ –Ņ–ĺ–ľ–Ķ—Č–Ķ–Ĺ–ł–Ķ.

2.1.3¬†¬† –ü—Ä–ł –Ņ–ĺ–Ľ—É—á–Ķ–Ĺ–ł–ł –ī–į—ā—á–ł–ļ–į —Ä–Ķ–ļ–ĺ–ľ–Ķ–Ĺ–ī—É–Ķ—ā—Ā—Ź —Ā–ī–Ķ–Ľ–į—ā—Ć —Ā–ĺ–ĺ—ā–≤–Ķ—ā—Ā—ā–≤—É—é—Č–ł–Ķ –∑–į–Ņ–ł—Ā–ł

–≤ —Ā–ĺ–ĺ—ā–≤–Ķ—ā—Ā—ā–≤—É—é—Č–Ķ–ľ –∂—É—Ä–Ĺ–į–Ľ–Ķ, –Ľ–ł–Ī–ĺ –∑–į–≤–Ķ—Ā—ā–ł –Ĺ–į –Ĺ–Ķ–≥–ĺ —Ā–≤–ĺ–Ļ –Ņ–į—Ā–Ņ–ĺ—Ä—ā.

–í –Ņ–į—Ā–Ņ–ĺ—Ä—ā –ī–ĺ–Ľ–∂–Ĺ—č –Ī—č—ā—Ć –≤–ļ–Ľ—é—á–Ķ–Ĺ—č

–ī–į–Ĺ–Ĺ—č–Ķ, –ļ–į—Ā–į—é—Č–ł–Ķ—Ā—Ź —ć–ļ—Ā–Ņ–Ľ—É–į—ā–į—Ü–ł–ł –ī–į—ā—á–ł–ļ–į. –Ě–į–Ņ—Ä–ł–ľ–Ķ—Ä, –ī–į—ā–į —É—Ā—ā–į–Ĺ–ĺ–≤–ļ–ł –ī–į—ā—á–ł–ļ–į,

–Ĺ–į–ł–ľ–Ķ–Ĺ–ĺ–≤–į–Ĺ–ł–Ķ –ĺ—Ä–≥–į–Ĺ–ł–∑–į—Ü–ł–ł, —É—Ā—ā–į–Ĺ–ĺ–≤–ł–≤—ą–Ķ–Ļ –ī–į—ā—á–ł–ļ, –ľ–Ķ—Ā—ā–ĺ —É—Ā—ā–į–Ĺ–ĺ–≤–ļ–ł –ī–į—ā—á–ł–ļ–į, –∑–į–Ņ–ł—Ā–ł

–Ņ–ĺ –ĺ–Ī—Ā–Ľ—É–∂–ł–≤–į–Ĺ–ł—é —Ā —É–ļ–į–∑–į–Ĺ–ł–Ķ–ľ –ł–ľ–Ķ–≤—ą–ł—Ö –ľ–Ķ—Ā—ā–ĺ –Ĺ–Ķ–ł—Ā–Ņ—Ä–į–≤–Ĺ–ĺ—Ā—ā–Ķ–Ļ –ł –ł—Ö –Ņ—Ä–ł—á–ł–Ĺ, –≤–ĺ—Ā—Ā—ā–į–Ĺ–ĺ–≤–ł—ā–Ķ–Ľ—Ć–Ĺ—č—Ö

—Ä–į–Ī–ĺ—ā –ł –≤—Ä–Ķ–ľ–Ķ–Ĺ–ł, –ļ–ĺ–≥–ī–į —ć—ā–ł —Ä–į–Ī–ĺ—ā—č –Ī—č–Ľ–ł –Ņ—Ä–ĺ–≤–Ķ–ī–Ķ–Ĺ—č.

–ü—Ä–Ķ–ī–Ņ—Ä–ł—Ź—ā–ł–Ķ-–ł–∑–≥–ĺ—ā–ĺ–≤–ł—ā–Ķ–Ľ—Ć

–∑–į–ł–Ĺ—ā–Ķ—Ä–Ķ—Ā–ĺ–≤–į–Ĺ–ĺ –≤ –Ņ–ĺ–Ľ—É—á–Ķ–Ĺ–ł–ł —ā–Ķ—Ö–Ĺ–ł—á–Ķ—Ā–ļ–ĺ–Ļ –ł–Ĺ—Ą–ĺ—Ä–ľ–į—Ü–ł–ł –ĺ —Ä–į–Ī–ĺ—ā–Ķ –ī–į—ā—á–ł–ļ–į –ł –≤–ĺ–∑–Ĺ–ł–ļ—ą–ł—Ö

–Ĺ–Ķ–Ņ–ĺ–Ľ–į–ī–ļ–į—Ö —Ā —Ü–Ķ–Ľ—Ć—é —É—Ā—ā—Ä–į–Ĺ–Ķ–Ĺ–ł—Ź –ł—Ö –≤ –ī–į–Ľ—Ć–Ĺ–Ķ–Ļ—ą–Ķ–ľ.

–í—Ā–Ķ –Ņ–ĺ–∂–Ķ–Ľ–į–Ĺ–ł—Ź –Ņ–ĺ —É—Ā–ĺ–≤–Ķ—Ä—ą–Ķ–Ĺ—Ā—ā–≤–ĺ–≤–į–Ĺ–ł—é

–ļ–ĺ–Ĺ—Ā—ā—Ä—É–ļ—Ü–ł–ł –ī–į—ā—á–ł–ļ–į —Ā–Ľ–Ķ–ī—É–Ķ—ā –Ĺ–į–Ņ—Ä–į–≤–Ľ—Ź—ā—Ć –≤ –į–ī—Ä–Ķ—Ā –Ņ—Ä–Ķ–ī–Ņ—Ä–ł—Ź—ā–ł—Ź-–ł–∑–≥–ĺ—ā–ĺ–≤–ł—ā–Ķ–Ľ—Ź.

2.2¬†¬† –ú–Ķ—Ä—č –Ī–Ķ–∑–ĺ–Ņ–į—Ā–Ĺ–ĺ—Ā—ā–ł –Ņ—Ä–ł –Ņ–ĺ–ī–≥–ĺ—ā–ĺ–≤–ļ–Ķ –ī–į—ā—á–ł–ļ–ĺ–≤

2.2.1 –Ē–į—ā—á–ł–ļ–ł –Ņ–ĺ —ā—Ä–Ķ–Ī–ĺ–≤–į–Ĺ–ł—é –Ī–Ķ–∑–ĺ–Ņ–į—Ā–Ĺ–ĺ—Ā—ā–ł —Ā–ĺ–ĺ—ā–≤–Ķ—ā—Ā—ā–≤—É—é—ā

–ļ–Ľ–į—Ā—Ā—É 01 –Ņ–ĺ –ď–ě–°–Ę 12.2.007.0.

2.2.2 –Ě–Ķ –ī–ĺ–Ņ—É—Ā–ļ–į–Ķ—ā—Ā—Ź —ć–ļ—Ā–Ņ–Ľ—É–į—ā–į—Ü–ł—Ź –ī–į—ā—á–ł–ļ–ĺ–≤ –≤ —Ā–ł—Ā—ā–Ķ–ľ–į—Ö,

—Ä–į–Ī–ĺ—á–Ķ–Ķ –ł–∑–Ī—č—ā–ĺ—á–Ĺ–ĺ–Ķ –ī–į–≤–Ľ–Ķ–Ĺ–ł–Ķ –≤ –ļ–ĺ—ā–ĺ—Ä—č—Ö –ľ–ĺ–∂–Ķ—ā –Ņ—Ä–Ķ–≤—č—ą–į—ā—Ć —É—Ā—ā–į–Ĺ–ĺ–≤–Ľ–Ķ–Ĺ–Ĺ–ĺ–Ķ (–Ņ.1.1).

–ü—Ä–ł –ł—Ā–Ņ–ĺ–Ľ—Ć–∑–ĺ–≤–į–Ĺ–ł–ł –ī–į—ā—á–ł–ļ–į –≤ –∑–į—Č–ł—ā–Ĺ–ĺ–Ļ –≥–ł–Ľ—Ć–∑–Ķ —Ä–į–Ī–ĺ—á–Ķ–Ķ –ī–į–≤–Ľ–Ķ–Ĺ–ł–Ķ –Ĺ–Ķ –ī–ĺ–Ľ–∂–Ĺ–ĺ

–Ņ—Ä–Ķ–≤—č—ą–į—ā—Ć 15 –ú–ü–į.

2.2.3¬†¬†¬†¬†¬† –Ē–į—ā—á–ł–ļ–ł –Ę–°–ú–£-–õ-–ē—Öi, –Ę–°–ü–£-–õ-–ē—Öi –ł –Ę–•–ź–£-–õ-–ē—Öi –ľ–ĺ–≥—É—ā —É—Ā—ā–į–Ĺ–į–≤–Ľ–ł–≤–į—ā—Ć—Ā—Ź

–≤–ĺ –≤–∑—Ä—č–≤–ĺ–ĺ–Ņ–į—Ā–Ĺ—č—Ö –∑–ĺ–Ĺ–į—Ö –Ņ–ĺ–ľ–Ķ—Č–Ķ–Ĺ–ł–Ļ –ł –Ĺ–į—Ä—É–∂–Ĺ—č—Ö —É—Ā—ā–į–Ĺ–ĺ–≤–ĺ–ļ —Ā–ĺ–≥–Ľ–į—Ā–Ĺ–ĺ –≥–Ľ–į–≤–Ķ 7.3 –ü–£–≠,

–≥–Ľ–į–≤–Ķ 3.4 –ü–≠–≠–ü –ł –ī—Ä—É–≥–ł–ľ –Ĺ–ĺ—Ä–ľ–į—ā–ł–≤–Ĺ—č–ľ –ī–ĺ–ļ—É–ľ–Ķ–Ĺ—ā–į–ľ, —Ä–Ķ–≥–Ľ–į–ľ–Ķ–Ĺ—ā–ł—Ä—É—é—Č–ł–ľ –Ņ—Ä–ł–ľ–Ķ–Ĺ–Ķ–Ĺ–ł–Ķ

–ĺ–Ī–ĺ—Ä—É–ī–ĺ–≤–į–Ĺ–ł—Ź –≤–ĺ –≤–∑—Ä—č–≤–ĺ–ĺ–Ņ–į—Ā–Ĺ—č—Ö —É—Ā–Ľ–ĺ–≤–ł—Ź—Ö.

2.2.4¬†¬†¬†¬†¬† –ü—Ä–Ķ–∂–ī–Ķ —á–Ķ–ľ –Ņ—Ä–ł—Ā—ā—É–Ņ–ł—ā—Ć –ļ

–ľ–ĺ–Ĺ—ā–į–∂—É –ī–į—ā—á–ł–ļ–ĺ–≤ –Ĺ–Ķ–ĺ–Ī—Ö–ĺ–ī–ł–ľ–ĺ –ĺ—Ā–ľ–ĺ—ā—Ä–Ķ—ā—Ć –ł—Ö. –ü—Ä–ł —ć—ā–ĺ–ľ –Ĺ–Ķ–ĺ–Ī—Ö–ĺ–ī–ł–ľ–ĺ –Ņ—Ä–ĺ–≤–Ķ—Ä–ł—ā—Ć

–ľ–į—Ä–ļ–ł—Ä–ĺ–≤–ļ—É –Ņ–ĺ –≤–∑—Ä—č–≤–ĺ–∑–į—Č–ł—ā–Ķ –ł –ļ—Ä–Ķ–Ņ—Ź—Č–ł–Ķ —ć–Ľ–Ķ–ľ–Ķ–Ĺ—ā—č, –į —ā–į–ļ–∂–Ķ —É–Ī–Ķ–ī–ł—ā—Ć—Ā—Ź –≤ —Ü–Ķ–Ľ–ĺ—Ā—ā–Ĺ–ĺ—Ā—ā–ł

–ļ–ĺ—Ä–Ņ—É—Ā–ĺ–≤ –ī–į—ā—á–ł–ļ–ĺ–≤.

–ú–ĺ–Ĺ—ā–į–∂ –ī–į—ā—á–ł–ļ–ĺ–≤ –Ņ—Ä–ĺ–ł–∑–≤–ĺ–ī–ł—ā—Ć –≤

—Ā–ĺ–ĺ—ā–≤–Ķ—ā—Ā—ā–≤–ł–ł —Ā–ĺ —Ā—Ö–Ķ–ľ–į–ľ–ł –≤–Ĺ–Ķ—ą–Ĺ–ł—Ö —Ā–ĺ–Ķ–ī–ł–Ĺ–Ķ–Ĺ–ł–Ļ, –≤ –ļ–į—á–Ķ—Ā—ā–≤–Ķ –Ņ—Ä–ł–ľ–Ķ—Ä–į –Ņ—Ä–ł–≤–Ķ–ī–Ķ–Ĺ–Ĺ—č—Ö¬† –≤ –Ņ—Ä–ł–Ľ–ĺ–∂–Ķ–Ĺ–ł—Ź—Ö –í –ł –ď.

2.2.5¬† –õ–ł–Ĺ–ł—Ź —Ā–≤—Ź–∑–ł –ľ–ĺ–∂–Ķ—ā –Ī—č—ā—Ć –≤—č–Ņ–ĺ–Ľ–Ĺ–Ķ–Ĺ–į

–Ľ—é–Ī—č–ľ —ā–ł–Ņ–ĺ–ľ –ļ–į–Ī–Ķ–Ľ—Ź —Ā –ľ–Ķ–ī–Ĺ—č–ľ–ł –Ņ—Ä–ĺ–≤–ĺ–ī–į–ľ–ł —Ā–Ķ—á–Ķ–Ĺ–ł–Ķ–ľ –Ĺ–Ķ –ľ–Ķ–Ĺ–Ķ–Ķ 0,35 - 1,5 –ľ–ľ2

—Ā–ĺ–≥–Ľ–į—Ā–Ĺ–ĺ –≥–Ľ–į–≤–Ķ 7.3 –ü–£–≠-99.

–ü–į—Ä–į–ľ–Ķ—ā—Ä—č –Ľ–ł–Ĺ–ł–ł —Ā–≤—Ź–∑–ł –ľ–Ķ–∂–ī—É

–ī–į—ā—á–ł–ļ–į–ľ–ł –Ę–°–ú–£-–õ-–ē—Öi, –Ę–°–ü–£-–õ-–ē—Öi, –ł –Ę–•–ź–£-–õ-–ē—Öi –ł –≤—ā–ĺ—Ä–ł—á–Ĺ—č–ľ–ł —É—Ā—ā—Ä–ĺ–Ļ—Ā—ā–≤–į–ľ–ł,

–ł–ľ–Ķ—é—Č–ł–ľ–ł –≤–ł–ī –≤–∑—Ä—č–≤–ĺ–∑–į—Č–ł—ā—č ¬ę–ł—Ā–ļ—Ä–ĺ–Ī–Ķ–∑–ĺ–Ņ–į—Ā–Ĺ–į—Ź —ć–Ľ–Ķ–ļ—ā—Ä–ł—á–Ķ—Ā–ļ–į—Ź —Ü–Ķ–Ņ—ƬĽ, —É–ļ–į–∑–į–Ĺ—č –≤ –†–≠ –Ĺ–į

—É—Ā—ā—Ä–ĺ–Ļ—Ā—ā–≤–į –≤–∑—Ä—č–≤–ĺ–∑–į—Č–ł—ā—č.

2.2.6¬†¬† –ó–į–ī–Ķ–Ľ–ļ—É –ļ–į–Ī–Ķ–Ľ—Ź –Ņ—Ä–ĺ–ł–∑–≤–ĺ–ī–ł—ā—Ć –≤ —Ā–į–Ľ—Ć–Ĺ–ł–ļ–ĺ–≤—č–Ļ –≤–≤–ĺ–ī –Ņ–ĺ–ī—Ā–ĺ–Ķ–ī–ł–Ĺ–Ķ–Ĺ–ł–Ķ–ľ –∂–ł–Ľ—č

–ļ–į–Ī–Ķ–Ľ—Ź –ļ –ļ–Ľ–Ķ–ľ–ľ–į–ľ –ł–∑–ľ–Ķ—Ä–ł—ā–Ķ–Ľ—Ć–Ĺ–ĺ–≥–ĺ –Ņ—Ä–Ķ–ĺ–Ī—Ä–į–∑–ĺ–≤–į—ā–Ķ–Ľ—Ź –≤ —Ā–ĺ–ĺ—ā–≤–Ķ—ā—Ā—ā–≤–ł–ł —Ā –ľ–į—Ä–ļ–ł—Ä–ĺ–≤–ļ–ĺ–Ļ.

–ü—Ä–ł –ľ–ĺ–Ĺ—ā–į–∂–Ķ –ļ–į–Ī–Ķ–Ľ—Ź —Ā–Ĺ—Ź—ā—Ć –ļ—Ä—č—ą–ļ—É,

–ĺ—ā–≤–Ķ—Ä–Ĺ—É—ā—Ć –≥–į–Ļ–ļ—É —É–Ņ–Ľ–ĺ—ā–Ĺ–Ķ–Ĺ–ł—Ź –ļ–į–Ī–Ķ–Ľ—Ć–Ĺ–ĺ–≥–ĺ –≤–≤–ĺ–ī–į. –ü–ĺ—Ā–Ľ–Ķ –Ņ–ĺ–ī—Ā–ĺ–Ķ–ī–ł–Ĺ–Ķ–Ĺ–ł—Ź –∂–ł–Ľ –ļ–į–Ī–Ķ–Ľ—Ź –ļ

–ļ–Ľ–Ķ–ľ–ľ–į–ľ –ł –Ķ–≥–ĺ –∑–į–ī–Ķ–Ľ–ļ–ł –∑–į–≤–Ķ—Ä–Ĺ—É—ā—Ć –≥–į–Ļ–ļ—É —É–Ņ–Ľ–ĺ—ā–Ĺ–Ķ–Ĺ–ł—Ź –ļ–į–Ī–Ķ–Ľ—Ź –≤–≤–ĺ–ī–į –ł –Ņ–ĺ—Ā—ā–į–≤–ł—ā—Ć

–ļ—Ä—č—ą–ļ—É –Ĺ–į –ľ–Ķ—Ā—ā–ĺ, –Ņ—Ä–ł –Ĺ–Ķ–ĺ–Ī—Ö–ĺ–ī–ł–ľ–ĺ—Ā—ā–ł –Ņ—Ä–ĺ–ł–∑–≤–Ķ—Ā—ā–ł –Ņ–Ľ–ĺ–ľ–Ī–ł—Ä–ĺ–≤–į–Ĺ–ł–Ķ.

2.2.7¬†¬† –í–Ě–ė–ú–ź–Ě–ė–ē!

–ü—Ä–ł –Ĺ–į–Ľ–ł—á–ł–ł –≤–∑—Ä—č–≤–ĺ–ĺ–Ņ–į—Ā–Ĺ–ĺ–Ļ —Ā–ľ–Ķ—Ā–ł –≤ –ľ–ĺ–ľ–Ķ–Ĺ—ā —É—Ā—ā–į–Ĺ–ĺ–≤–ļ–ł –Ĺ–Ķ –Ņ–ĺ–ī–≤–Ķ—Ä–≥–į—ā—Ć –ī–į—ā—á–ł–ļ —ā—Ä–Ķ–Ĺ–ł—é –ł–Ľ–ł —É–ī–į—Ä–į–ľ, —Ā–Ņ–ĺ—Ā–ĺ–Ī–Ĺ—č–ľ –≤—č–∑–≤–į—ā—Ć –ł—Ā–ļ—Ä–ĺ–ĺ–Ī—Ä–į–∑–ĺ–≤–į–Ĺ–ł–Ķ.

2.3¬†¬† –≠–ļ—Ā–Ņ–Ľ—É–į—ā–į—Ü–ł–ĺ–Ĺ–Ĺ—č–Ķ –ĺ–≥—Ä–į–Ĺ–ł—á–Ķ–Ĺ–ł—Ź

2.3.1¬†¬† –Ē–į—ā—á–ł–ļ–ł –ľ–ĺ–Ĺ—ā–ł—Ä—É—é—ā—Ā—Ź –≤ –Ľ—é–Ī–ĺ–ľ

–Ņ–ĺ–Ľ–ĺ–∂–Ķ–Ĺ–ł–ł, —É–ī–ĺ–Ī–Ĺ–ĺ–ľ –ī–Ľ—Ź –ĺ–Ī—Ā–Ľ—É–∂–ł–≤–į–Ĺ–ł—Ź. –ü—Ä–ł –ľ–ĺ–Ĺ—ā–į–∂–Ķ –ī–į—ā—á–ł–ļ–ĺ–≤ —Ä–Ķ–ļ–ĺ–ľ–Ķ–Ĺ–ī—É–Ķ—ā—Ā—Ź

—É—á–ł—ā—č–≤–į—ā—Ć –≥–į–Ī–į—Ä–ł—ā–Ĺ—č–Ķ –ł –Ņ—Ä–ł—Ā–ĺ–Ķ–ī–ł–Ĺ–ł—ā–Ķ–Ľ—Ć–Ĺ—č–Ķ —Ä–į–∑–ľ–Ķ—Ä—č, —É–ļ–į–∑–į–Ĺ–Ĺ—č–Ķ –≤ –Ņ—Ä–ł–Ľ–ĺ–∂–Ķ–Ĺ–ł–ł –ź.

–ü—Ä–ł –≤—č–Ī–ĺ—Ä–Ķ –ľ–Ķ—Ā—ā–į —É—Ā—ā–į–Ĺ–ĺ–≤–ļ–ł

–Ĺ–Ķ–ĺ–Ī—Ö–ĺ–ī–ł–ľ–ĺ —É—á–ł—ā—č–≤–į—ā—Ć —Ā–Ľ–Ķ–ī—É—é—Č–Ķ–Ķ:

- –ī–į—ā—á–ł–ļ–ł –Ę–°–ú–£-–õ, –Ę–°–ü–£-–õ, –ł –Ę–•–ź–£-–õ –Ĺ–Ķ–Ľ—Ć–∑—Ź —É—Ā—ā–į–Ĺ–į–≤–Ľ–ł–≤–į—ā—Ć –≤–ĺ –≤–∑—Ä—č–≤–ĺ–ĺ–Ņ–į—Ā–Ĺ—č—Ö

–Ņ–ĺ–ľ–Ķ—Č–Ķ–Ĺ–ł—Ź—Ö;

- –ī–į—ā—á–ł–ļ–ł –Ę–°–ú–£-–õ-–ē—Öi, –Ę–°–ü–£-–õ-–ē—Öi, –ł –Ę–•–ź–£-–õ-–ē—Öi

—Ā–Ľ–Ķ–ī—É–Ķ—ā —É—Ā—ā–į–Ĺ–į–≤–Ľ–ł–≤–į—ā—Ć –≤–ĺ –≤–∑—Ä—č–≤–ĺ–ĺ–Ņ–į—Ā–Ĺ—č—Ö –Ņ–ĺ–ľ–Ķ—Č–Ķ–Ĺ–ł—Ź—Ö, —Ā–ĺ–ĺ—ā–≤–Ķ—ā—Ā—ā–≤—É—é—Č–ł—Ö –Ņ.2.2.3;

- –ļ–ĺ—Ä–Ņ—É—Ā –ī–į—ā—á–ł–ļ–į –∑–į–∑–Ķ–ľ–Ľ—Ź–Ķ—ā—Ā—Ź

—É—Ā—ā–į–Ĺ–ĺ–≤–ļ–ĺ–Ļ –Ķ–≥–ĺ –Ĺ–į –∑–į–∑–Ķ–ľ–Ľ–Ķ–Ĺ–Ĺ—č—Ö –ļ–ĺ–ľ–ľ—É–Ĺ–ł–ļ–į—Ü–ł—Ź—Ö (—ā—Ä—É–Ī–į—Ö, –Ņ–Ķ—á–į—Ö –ł —ā.–Ņ.), –ļ–ĺ–Ĺ—ā–į–ļ—ā

–ľ–Ķ–∂–ī—É –Ĺ–ł–ľ–ł –ī–ĺ–Ľ–∂–Ķ–Ĺ –Ī—č—ā—Ć —Ā—ā–į–Ī–ł–Ľ—Ć–Ĺ—č–ľ.

2.3.2¬†¬† –ü—Ä–ł –ľ–ĺ–Ĺ—ā–į–∂–Ķ –ī–į—ā—á–ł–ļ–ĺ–≤ –Ĺ–Ķ–ĺ–Ī—Ö–ĺ–ī–ł–ľ–ĺ

—É—á–ł—ā—č–≤–į—ā—Ć, —á—ā–ĺ –ł–∑–ľ–Ķ—Ä–ł—ā–Ķ–Ľ—Ć–Ĺ—č–Ļ –Ņ—Ä–Ķ–ĺ–Ī—Ä–į–∑–ĺ–≤–į—ā–Ķ–Ľ—Ć, –ļ–ĺ—ā–ĺ—Ä—č–Ļ –Ĺ–į—Ö–ĺ–ī–ł—ā—Ā—Ź –≤ –ļ–ĺ—Ä–Ņ—É—Ā–Ķ

–ī–į—ā—á–ł–ļ–į, —Ä–į–Ī–ĺ—ā–į–Ķ—ā –Ņ—Ä–ł —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä–Ķ –ĺ—ā - 40 –ī–ĺ + 85 ¬į–°.

–ě–Ī–Ķ—Ā–Ņ–Ķ—á–Ķ–Ĺ–ł–Ķ

–Ĺ–Ķ–ĺ–Ī—Ö–ĺ–ī–ł–ľ—č—Ö —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä–Ĺ—č—Ö —É—Ā–Ľ–ĺ–≤–ł–Ļ –ī–ĺ—Ā—ā–ł–≥–į–Ķ—ā—Ā—Ź –Ņ—É—ā–Ķ–ľ —É—Ā—ā–į–Ĺ–ĺ–≤–ļ–ł —ā–Ķ–Ņ–Ľ–ĺ–≤—č—Ö —ć–ļ—Ä–į–Ĺ–ĺ–≤,

–į —ā–į–ļ–∂–Ķ —É–≤–Ķ–Ľ–ł—á–Ķ–Ĺ–ł–Ķ–ľ —Ä–į—Ā—Ā—ā–ĺ—Ź–Ĺ–ł—Ź –ľ–Ķ–∂–ī—É –ĺ–Ī—ä–Ķ–ļ—ā–ĺ–ľ –ł–∑–ľ–Ķ—Ä–Ķ–Ĺ–ł—Ź –ł –ļ–ĺ—Ä–Ņ—É—Ā–ĺ–ľ –ī–į—ā—á–ł–ļ–į,

–Ľ–ł–Ī–ĺ –ī—Ä—É–≥–ł–ľ–ł –ľ–Ķ—Ä–į–ľ–ł –Ĺ–į —É—Ā–ľ–ĺ—ā—Ä–Ķ–Ĺ–ł–Ķ –Ņ–ĺ—ā—Ä–Ķ–Ī–ł—ā–Ķ–Ľ—Ź.

2.3.3¬†¬† –Ě–Ķ –ī–ĺ–Ņ—É—Ā–ļ–į–Ķ—ā—Ā—Ź —ć–ļ—Ā–Ņ–Ľ—É–į—ā–į—Ü–ł—Ź –ī–į—ā—á–ł–ļ–ĺ–≤ –≤

—Ā–ł—Ā—ā–Ķ–ľ–į—Ö, –≥–ī–Ķ —É—Ā–Ľ–ĺ–≤–Ĺ–ĺ–Ķ –ī–į–≤–Ľ–Ķ–Ĺ–ł–Ķ –ľ–ĺ–∂–Ķ—ā –Ņ—Ä–Ķ–≤—č—ą–į—ā—Ć —Ā–Ľ–Ķ–ī—É—é—Č–ł–Ķ –∑–Ĺ–į—á–Ķ–Ĺ–ł—Ź:

-

10 –ú–Ņ–į¬† - –ī–Ľ—Ź –ī–į—ā—á–ł–ļ–ĺ–≤

—Ā–ĺ —ą—ā—É—Ü–Ķ—Ä–ĺ–ľ;

-

6,3 –ú–Ņ–į¬† - –ī–Ľ—Ź –ī–į—ā—á–ł–ļ–ĺ–≤

—Ā–ĺ —ą—ā—É—Ü–Ķ—Ä–ĺ–ľ –ł —É—ā–ĺ–Ĺ–Ķ–Ĺ–ł–Ķ–ľ —ā—Ä—É–Ī–ļ–ł;

-

4,0 –ú–ü–į¬† - –ī–Ľ—Ź –ī–į—ā—á–ł–ļ–ĺ–≤

—Ā–ĺ —ą—ā—É—Ü–Ķ—Ä–ĺ–ľ –Ņ—Ä–ł–≤–į—Ä–Ķ–Ĺ–Ĺ—č–ľ;

-

0,4 –ú–ü–į¬† - –ī–Ľ—Ź –ī–į—ā—á–ł–ļ–ĺ–≤

—Ā —É—Ā—ā–į–Ĺ–ĺ–≤–ļ–ĺ–Ļ –≤ –≥–Ĺ–Ķ–∑–ī–ĺ;

-

0,25 –ú–ü–į¬† - –ī–Ľ—Ź

–ī–į—ā—á–ł–ļ–ĺ–≤ —Ā –ī–ł–į–ľ–Ķ—ā—Ä–ĺ–ľ —ā–Ķ—Ä–ľ–ĺ–∑–ĺ–Ĺ–ī–į 6 –ľ–ľ.

–ü—Ä–ł –ł—Ā–Ņ–ĺ–Ľ—Ć–∑–ĺ–≤–į–Ĺ–ł–ł

–ī–į—ā—á–ł–ļ–į –≤ –∑–į—Č–ł—ā–Ĺ–ĺ–Ļ –≥–ł–Ľ—Ć–∑–Ķ —Ä–į–Ī–ĺ—á–Ķ–Ķ –ī–į–≤–Ľ–Ķ–Ĺ–ł–Ķ –Ĺ–Ķ –ī–ĺ–Ľ–∂–Ĺ–ĺ –Ņ—Ä–Ķ–≤—č—ą–į—ā—Ć 15 –ú–ü–į.

–£—Ā—ā–į–Ĺ–ĺ–≤–ļ–į –ł —Ā–Ĺ—Ź—ā–ł–Ķ –ī–į—ā—á–ł–ļ–ĺ–≤ –ī–ĺ–Ľ–∂–Ĺ—č

–Ņ—Ä–ĺ–ł–∑–≤–ĺ–ī–ł—ā—Ć—Ā—Ź –Ņ–ĺ—Ā–Ľ–Ķ —Ā–Ī—Ä–ĺ—Ā–į –ī–į–≤–Ľ–Ķ–Ĺ–ł—Ź¬† –≤ –∑–ĺ–Ĺ–Ķ

–ł—Ö —É—Ā—ā–į–Ĺ–ĺ–≤–ļ–ł.

2.3.4¬†¬† –ü–ĺ—Ā–Ľ–Ķ –ĺ–ļ–ĺ–Ĺ—á–į–Ĺ–ł—Ź –ľ–ĺ–Ĺ—ā–į–∂–į –ī–į—ā—á–ł–ļ–ĺ–≤ –Ņ—Ä–ĺ–≤–Ķ—Ä–ł—ā—Ć

–ľ–Ķ—Ā—ā–į —Ā–ĺ–Ķ–ī–ł–Ĺ–Ķ–Ĺ–ł–Ļ –Ĺ–į –≥–Ķ—Ä–ľ–Ķ—ā–ł—á–Ĺ–ĺ—Ā—ā—Ć –Ņ—Ä–ł –ľ–į–ļ—Ā–ł–ľ–į–Ľ—Ć–Ĺ–ĺ–ľ¬† —Ä–į–Ī–ĺ—á–Ķ–ľ –ī–į–≤–Ľ–Ķ–Ĺ–ł–ł –Ņ—É—ā–Ķ–ľ –ļ–ĺ–Ĺ—ā—Ä–ĺ–Ľ—Ź –∑–į —Ā–Ņ–į–ī–ĺ–ľ

–ī–į–≤–Ľ–Ķ–Ĺ–ł—Ź. –°–Ņ–į–ī –ī–į–≤–Ľ–Ķ–Ĺ–ł—Ź –∑–į 15 –ľ–ł–Ĺ –Ĺ–Ķ –ī–ĺ–Ľ–∂–Ķ–Ĺ –Ņ—Ä–Ķ–≤—č—ą–į—ā—Ć 5 % –ĺ—ā –ľ–į–ļ—Ā–ł–ľ–į–Ľ—Ć–Ĺ–ĺ–≥–ĺ.

2.3.5¬†¬† –ü—Ä–ĺ–ł–∑–≤–Ķ—Ā—ā–ł –∑–į–ī–Ķ–Ľ–ļ—É –ļ–į–Ī–Ķ–Ľ—Ź –≤ —Ā–į–Ľ—Ć–Ĺ–ł–ļ–ĺ–≤—č–Ļ –≤–≤–ĺ–ī

–Ņ–ĺ–ī—Ā–ĺ–Ķ–ī–ł–Ĺ–Ķ–Ĺ–ł–Ķ–ľ –∂–ł–Ľ—č –ļ–į–Ī–Ķ–Ľ—Ź –ļ –ļ–Ľ–Ķ–ľ–ľ–į–ľ –ł–∑–ľ–Ķ—Ä–ł—ā–Ķ–Ľ—Ć–Ĺ–ĺ–≥–ĺ –Ņ—Ä–Ķ–ĺ–Ī—Ä–į–∑–ĺ–≤–į—ā–Ķ–Ľ—Ź –≤ —Ā–ĺ–ĺ—ā–≤–Ķ—ā—Ā—ā–≤–ł–ł

—Ā –ľ–į—Ä–ļ–ł—Ä–ĺ–≤–ļ–ĺ–Ļ.

–ü—Ä–ł –ľ–ĺ–Ĺ—ā–į–∂–Ķ –ļ–į–Ī–Ķ–Ľ—Ź —Ā–Ĺ—Ź—ā—Ć –ļ—Ä—č—ą–ļ—É,

–ĺ—ā–≤–Ķ—Ä–Ĺ—É—ā—Ć –≥–į–Ļ–ļ—É —É–Ņ–Ľ–ĺ—ā–Ĺ–Ķ–Ĺ–ł—Ź –ļ–į–Ī–Ķ–Ľ—Ć–Ĺ–ĺ–≥–ĺ –≤–≤–ĺ–ī–į. –ü–ĺ—Ā–Ľ–Ķ –Ņ–ĺ–ī—Ā–ĺ–Ķ–ī–ł–Ĺ–Ķ–Ĺ–ł—Ź –∂–ł–Ľ –ļ–į–Ī–Ķ–Ľ—Ź –ļ

–ļ–Ľ–Ķ–ľ–ľ–į–ľ –ł –Ķ–≥–ĺ –∑–į–ī–Ķ–Ľ–ļ–ł –∑–į–≤–Ķ—Ä–Ĺ—É—ā—Ć –≥–į–Ļ–ļ—É —É–Ņ–Ľ–ĺ—ā–Ĺ–Ķ–Ĺ–ł—Ź –ļ–į–Ī–Ķ–Ľ—Ć–Ĺ–ĺ–≥–ĺ –≤–≤–ĺ–ī–į –ł –Ņ–ĺ—Ā—ā–į–≤–ł—ā—Ć

–ļ—Ä—č—ą–ļ—É –Ĺ–į –ľ–Ķ—Ā—ā–ĺ.

2.3.6¬†¬† –£—Ā—ā–į–Ĺ–ĺ–≤–ļ—É –≤ —Ä–į–Ī–ĺ—á—É—é —Ā—Ä–Ķ–ī—É –ī–į—ā—á–ł–ļ–ĺ–≤ –ł —Ā–Ĺ—Ź—ā–ł–Ķ –ł—Ö –Ĺ–Ķ–ĺ–Ī—Ö–ĺ–ī–ł–ľ–ĺ

–Ņ—Ä–ĺ–ł–∑–≤–ĺ–ī–ł—ā—Ć –ľ–Ķ–ī–Ľ–Ķ–Ĺ–Ĺ–ĺ, –≤ —ā–Ķ—á–Ķ–Ĺ–ł–Ķ 2 - 5 –ľ–ł–Ĺ. –ě—Ö–Ľ–į–∂–ī–į—ā—Ć –ī–į—ā—á–ł–ļ–ł –Ņ–ĺ—Ā–Ľ–Ķ —Ā–Ĺ—Ź—ā–ł—Ź –Ĺ–į

–≤–ĺ–∑–ī—É—Ö–Ķ –ī–ĺ –ļ–ĺ–ľ–Ĺ–į—ā–Ĺ–ĺ–Ļ —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä—č.

2.4¬†¬† –ė—Ā–Ņ–ĺ–Ľ—Ć–∑–ĺ–≤–į–Ĺ–ł–Ķ –ī–į—ā—á–ł–ļ–ĺ–≤

2.4.1¬†¬† –ü–ĺ—Ä—Ź–ī–ĺ–ļ

–ī–Ķ–Ļ—Ā—ā–≤–ł—Ź –ĺ–Ī—Ā–Ľ—É–∂–ł–≤–į—é—Č–Ķ–≥–ĺ –Ņ–Ķ—Ä—Ā–ĺ–Ĺ–į–Ľ–į —Ā–Ľ–Ķ–ī—É—é—Č–ł–Ļ:

- –Ņ–Ķ—Ä–Ķ–ī

–≤–ļ–Ľ—é—á–Ķ–Ĺ–ł–Ķ–ľ –ī–į—ā—á–ł–ļ–ĺ–≤ —É–Ī–Ķ–ī–ł—ā—Ć—Ā—Ź –≤ —Ā–ĺ–ĺ—ā–≤–Ķ—ā—Ā—ā–≤–ł–ł –ł—Ö —É—Ā—ā–į–Ĺ–ĺ–≤–ļ–ł –ł –ľ–ĺ–Ĺ—ā–į–∂–į —É–ļ–į–∑–į–Ĺ–ł—Ź–ľ,

–ł–∑–Ľ–ĺ–∂–Ķ–Ĺ–Ĺ—č–ľ –≤ –Ņ–ĺ–ī—Ä–į–∑–ī–Ķ–Ľ–į—Ö 2.2 –ł 2.3 –Ĺ–į—Ā—ā–ĺ—Ź—Č–Ķ–≥–ĺ –†–≠;

- –Ņ–ĺ–ī–ļ–Ľ—é—á–ł—ā—Ć –Ņ–ł—ā–į–Ĺ–ł–Ķ –ļ –ī–į—ā—á–ł–ļ—É;

- —á–Ķ—Ä–Ķ–∑ 30 –ľ–ł–Ĺ –Ņ–ĺ—Ā–Ľ–Ķ –≤–ļ–Ľ—é—á–Ķ–Ĺ–ł—Ź

—ć–Ľ–Ķ–ļ—ā—Ä–ĺ–Ņ–ł—ā–į–Ĺ–ł—Ź —É–Ī–Ķ–ī–ł—ā—Ć—Ā—Ź –≤ –Ĺ–į–Ľ–ł—á–ł–ł –≤—č—Ö–ĺ–ī–Ĺ–ĺ–≥–ĺ —Ā–ł–≥–Ĺ–į–Ľ–į —Ā –Ņ–ĺ–ľ–ĺ—Č—Ć—é –ľ–ł–Ľ–Ľ–ł–į–ľ–Ņ–Ķ—Ä–ľ–Ķ—ā—Ä–į

–Ņ–ĺ—Ā—ā–ĺ—Ź–Ĺ–Ĺ–ĺ–≥–ĺ —ā–ĺ–ļ–į, –Ņ–ĺ–ī–ļ–Ľ—é—á–Ķ–Ĺ–Ĺ–ĺ–≥–ĺ –≤ —Ä–į–∑—Ä—č–≤ —Ü–Ķ–Ņ–ł –≤–Ĺ–Ķ—ą–Ĺ–Ķ–Ļ –Ĺ–į–≥—Ä—É–∑–ļ–ł.

–Ē–Ľ—Ź –∑–į–ī–į–Ĺ–ł—Ź –ł –ļ–ĺ–Ĺ—ā—Ä–ĺ–Ľ—Ź –ł–∑–ľ–Ķ—Ä—Ź–Ķ–ľ–ĺ–Ļ —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä—č (–Ņ—Ä–ł –ĺ–Ņ—Ä–Ķ–ī–Ķ–Ľ–Ķ–Ĺ–ł–ł,

–Ĺ–į–Ņ—Ä–ł–ľ–Ķ—Ä, –ĺ—Ā–Ĺ–ĺ–≤–Ĺ–ĺ–Ļ –Ņ–ĺ–≥—Ä–Ķ—ą–Ĺ–ĺ—Ā—ā–ł) –ī–ĺ–Ņ—É—Ā–ļ–į–Ķ—ā—Ā—Ź –Ņ—Ä–ł–ľ–Ķ–Ĺ—Ź—ā—Ć —Ā—Ä–Ķ–ī—Ā—ā–≤–į –∑–į–ī–į–Ĺ–ł—Ź –ł

–ļ–ĺ–Ĺ—ā—Ä–ĺ–Ľ—Ź —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä—č, –Ņ—Ä–Ķ–ī—Ā—ā–į–≤–Ľ–Ķ–Ĺ–Ĺ—č–Ķ –≤ —ā–į–Ī–Ľ–ł—Ü–Ķ 5.

¬†¬†¬†¬† 2.4.2¬†¬†¬†¬†¬† –í–ĺ–∑–ľ–ĺ–∂–Ĺ—č–Ķ –Ĺ–Ķ–ł—Ā–Ņ—Ä–į–≤–Ĺ–ĺ—Ā—ā–ł

–Ę–į–Ī–Ľ–ł—Ü–į 3

|

–Ě–Ķ–ł—Ā–Ņ—Ä–į–≤–Ĺ–ĺ—Ā—ā—Ć |

–ü—Ä–ł—á–ł–Ĺ–į |

–°–Ņ–ĺ—Ā–ĺ–Ī —É—Ā—ā—Ä–į–Ĺ–Ķ–Ĺ–ł—Ź |

|

1¬† –í—č—Ö–ĺ–ī–Ĺ–ĺ–Ļ —Ā–ł–≥–Ĺ–į–Ľ –ĺ—ā—Ā—É—ā—Ā—ā–≤—É–Ķ—ā |

1¬† –ě–Ī—Ä—č–≤ –Ľ–ł–Ĺ–ł–ł –Ĺ–į–≥—Ä—É–∑–ļ–ł –ł–Ľ–ł –≤ –Ľ–ł–Ĺ–ł–ł —Ā–≤—Ź–∑–ł —Ā –ł—Ā—ā–ĺ—á–Ĺ–ł–ļ–ĺ–ľ

–Ņ–ł—ā–į–Ĺ–ł—Ź |

1 –Ě–į–Ļ—ā–ł –ł |

|

2¬† –í—č—Ö–ĺ–ī–Ĺ–ĺ–Ļ —Ā–ł–≥–Ĺ–į–Ľ –Ĺ–Ķ—Ā—ā–į–Ī–ł–Ľ–Ķ–Ĺ. –ü–ĺ–≥—Ä–Ķ—ą–Ĺ–ĺ—Ā—ā—Ć

–ī–į—ā—á–ł–ļ–į –Ņ—Ä–Ķ–≤—č—ą–į–Ķ—ā –ī–ĺ–Ņ—É—Ā–ļ–į–Ķ–ľ—É—é –ł –Ĺ–Ķ —Ä–Ķ–≥—É–Ľ–ł—Ä—É–Ķ—ā—Ā—Ź |

2¬† –Ě–Ķ–ł—Ā–Ņ—Ä–į–≤–Ĺ–ĺ—Ā—ā—Ć –ł–∑–ľ–Ķ—Ä–ł—ā–Ķ–Ľ—Ć–Ĺ–ĺ–≥–ĺ –Ņ—Ä–Ķ–ĺ–Ī—Ä–į–∑–ĺ–≤–į—ā–Ķ–Ľ—Ź |

2 –ó–į–ľ–Ķ–Ĺ–ł—ā—Ć –ł–∑–ľ–Ķ—Ä–ł—ā–Ķ–Ľ—Ć–Ĺ—č–Ļ

–Ņ—Ä–Ķ–ĺ–Ī—Ä–į–∑–ĺ–≤–į—ā–Ķ–Ľ—Ć |

–í–Ĺ–ł–ľ–į–Ĺ–ł–Ķ! –ė–∑–ľ–Ķ—Ä–ł—ā–Ķ–Ľ—Ć–Ĺ—č–Ļ –Ņ—Ä–Ķ–ĺ–Ī—Ä–į–∑–ĺ–≤–į—ā–Ķ–Ľ—Ć –ł–ľ–Ķ–Ķ—ā

—Ą—É–Ĺ–ļ—Ü–ł—é –ļ–ĺ–Ĺ—ā—Ä–ĺ–Ľ—Ź –į–≤–į—Ä–ł–Ļ–Ĺ–ĺ–≥–ĺ —É—Ä–ĺ–≤–Ĺ—Ź –ł —Ā–ł–≥–Ĺ–į–Ľ–ł–∑–į—Ü–ł–ł –≤ —Ā–Ľ—É—á–į–Ķ –Ĺ–į—Ä—É—ą–Ķ–Ĺ–ł—Ź

—Ü–Ķ–Ľ–ĺ—Ā—ā–Ĺ–ĺ—Ā—ā–ł —Ā–ĺ–Ķ–ī–ł–Ĺ–Ķ–Ĺ–ł—Ź –Ņ—Ä–Ķ–ĺ–Ī—Ä–į–∑–ĺ–≤–į—ā–Ķ–Ľ—Ź –ł –ī–į—ā—á–ł–ļ–į. ("—Ä–į–∑—Ä—č–≤" –ł -

"–ļ–ĺ—Ä–ĺ—ā–ļ–ĺ–Ķ" –∑–į–ľ—č–ļ–į–Ĺ–ł–Ķ –ī–Ľ—Ź —ā–Ķ—Ä–ľ–ĺ–Ņ—Ä–Ķ–ĺ–Ī—Ä–į–∑–ĺ–≤–į—ā–Ķ–Ľ–Ķ–Ļ —Ā–ĺ–Ņ—Ä–ĺ—ā–ł–≤–Ľ–Ķ–Ĺ–ł—Ź,

"—Ä–į–∑—Ä—č–≤" –ī–Ľ—Ź —ā–Ķ—Ä–ľ–ĺ–Ņ–į—Ä) –í —ć—ā–ĺ–ľ —Ā–Ľ—É—á–į–Ķ

–≤—č—Ö–ĺ–ī–Ĺ–ĺ–Ļ —Ā–ł–≥–Ĺ–į–Ľ –Ī—É–ī–Ķ—ā ‚ȧ 3,6 –ľ–ź –ł–Ľ–ł ‚Č• 21,0 –ľ–ź

2.4.3¬†¬† –í–ĺ—Ā—Ā—ā–į–Ĺ–ĺ–≤–Ľ–Ķ–Ĺ–ł–Ķ –ī–į—ā—á–ł–ļ–į

–í–ĺ—Ā—Ā—ā–į–Ĺ–ĺ–≤–Ľ–Ķ–Ĺ–ł–Ķ –∑–į–ļ–Ľ—é—á–į–Ķ—ā—Ā—Ź –≤ –∑–į–ľ–Ķ–Ĺ–Ķ

–ĺ—ā–ļ–į–∑–į–≤—ą–Ķ–≥–ĺ –ł–∑–ľ–Ķ—Ä–ł—ā–Ķ–Ľ—Ć–Ĺ–ĺ–≥–ĺ –Ņ—Ä–Ķ–ĺ–Ī—Ä–į–∑–ĺ–≤–į—ā–Ķ–Ľ—Ź (—ā—Ä–į–Ĺ—Ā–ľ–ł—ā—ā–Ķ—Ä–į) –Ĺ–į –Ĺ–ĺ–≤—č–Ļ.

–í–ĺ—Ā—Ā—ā–į–Ĺ–ĺ–≤–Ľ–Ķ–Ĺ–ł–Ķ —Ā–Ľ–Ķ–ī—É–Ķ—ā –Ņ—Ä–ĺ–ł–∑–≤–ĺ–ī–ł—ā—Ć –≤

—Ü–Ķ—Ö–Ķ –ö–ė–ü, –ĺ—Ā–Ĺ–į—Č–Ķ–Ĺ–Ĺ—č–ľ –≤—Ā–Ķ–ľ–ł –Ĺ–Ķ–ĺ–Ī—Ö–ĺ–ī–ł–ľ—č–ľ–ł –ļ–ĺ–Ĺ—ā—Ä–ĺ–Ľ—Ć–Ĺ–ĺ-–ł–∑–ľ–Ķ—Ä–ł—ā–Ķ–Ľ—Ć–Ĺ—č–ľ–ł –Ņ—Ä–ł–Ī–ĺ—Ä–į–ľ–ł –ł

–ĺ–Ī–ĺ—Ä—É–ī–ĺ–≤–į–Ĺ–ł–Ķ–ľ –Ņ–ĺ —ā–į–Ī–Ľ–ł—Ü–Ķ 5.

–Ē–Ľ—Ź –≤—č–Ņ–ĺ–Ľ–Ĺ–Ķ–Ĺ–ł—Ź —Ä–į–Ī–ĺ—ā –ī–į—ā—á–ł–ļ

–Ĺ–Ķ–ĺ–Ī—Ö–ĺ–ī–ł–ľ–ĺ –ī–Ķ–ľ–ĺ–Ĺ—ā–ł—Ä–ĺ–≤–į—ā—Ć —Ā –ĺ–Ī—ä–Ķ–ļ—ā–į. –ó–į–ľ–Ķ–Ĺ–į –ł–∑–ľ–Ķ—Ä–ł—ā–Ķ–Ľ—Ć–Ĺ–ĺ–≥–ĺ –Ņ—Ä–Ķ–ĺ–Ī—Ä–į–∑–ĺ–≤–į—ā–Ķ–Ľ—Ź

–ĺ—Ā—É—Č–Ķ—Ā—ā–≤–Ľ—Ź–Ķ—ā—Ā—Ź —Ā–Ľ–Ķ–ī—É—é—Č–ł–ľ –ĺ–Ī—Ä–į–∑–ĺ–ľ:

- –ĺ—ā–≤–Ķ—Ä–Ĺ—É—ā—Ć –ļ—Ä—č—ą–ļ—É –≥–ĺ–Ľ–ĺ–≤–ļ–ł –ī–į—ā—á–ł–ļ–į (—Ā–ľ.

–Ņ—Ä–ł–Ľ–ĺ–∂–Ķ–Ĺ–ł–Ķ –Ď);

- –ĺ—ā–≤–ł–Ĺ—ā–ł—ā—Ć –ĺ—ā –ļ–Ľ–Ķ–ľ–ľ –ł–∑–ľ–Ķ—Ä–ł—ā–Ķ–Ľ—Ć–Ĺ–ĺ–≥–ĺ

–Ņ—Ä–Ķ–ĺ–Ī—Ä–į–∑–ĺ–≤–į—ā–Ķ–Ľ—Ź (—ā—Ä–į–Ĺ—Ā–ľ–ł—ā—ā–Ķ—Ä–į) —Ā–ĺ–Ķ–ī–ł–Ĺ–ł—ā–Ķ–Ľ—Ć–Ĺ—č–Ķ –Ņ—Ä–ĺ–≤–ĺ–ī–į –≤–Ĺ–Ķ—ą–Ĺ–Ķ–Ļ –Ľ–ł–Ĺ–ł–ł —Ā–≤—Ź–∑–ł, –ł

–Ņ—Ä–ĺ–≤–ĺ–ī–į, —Ā–ĺ–Ķ–ī–ł–Ĺ—Ź—é—Č–ł–Ķ —ā—Ä–į–Ĺ—Ā–ľ–ł—ā—ā–Ķ—Ä —Ā —ā–Ķ—Ä–ľ–ĺ–∑–ĺ–Ĺ–ī–ĺ–ľ, –Ņ—Ä–ĺ–ľ–į—Ä–ļ–ł—Ä–ĺ–≤–į—ā—Ć –ł—Ö;

- –ĺ—ā–≤–ł–Ĺ—ā–ł—ā—Ć

–≤–ł–Ĺ—ā—č, –ļ—Ä–Ķ–Ņ—Ź—Č–ł–Ķ —ā—Ä–į–Ĺ—Ā–ľ–ł—ā—ā–Ķ—Ä, –≤—č–Ĺ—É—ā—Ć –Ķ–≥–ĺ –ł–∑

–ļ–ĺ—Ä–Ņ—É—Ā–į –ī–į—ā—á–ł–ļ–į;

- –≤—Ā—ā–į–≤–ł—ā—Ć –Ĺ–ĺ–≤—č–Ļ –Ņ—Ä–Ķ–ĺ–Ī—Ä–į–∑–ĺ–≤–į—ā–Ķ–Ľ—Ć,

–∑–į–Ņ—Ä–ĺ–≥—Ä–į–ľ–ľ–ł—Ä–ĺ–≤–į–Ĺ–Ĺ—č–Ļ —Ā –Ņ–ĺ–ľ–ĺ—Č—Ć—é –ü–ö –ł–Ľ–ł —Ā–Ņ–Ķ—Ü–ł–į–Ľ—Ć–Ĺ–ĺ–≥–ĺ –Ņ—Ä–ĺ–≥—Ä–į–ľ–ľ–į—ā–ĺ—Ä–į, –≤ –ļ–ĺ—Ä–Ņ—É—Ā –ī–į—ā—á–ł–ļ–į,

–∑–į–ļ—Ä–Ķ–Ņ–ł—ā—Ć –Ķ–≥–ĺ –≤–ł–Ĺ—ā–į–ľ–ł. –ö–ĺ–Ĺ—Ą–ł–≥—É—Ä–į—Ü–ł—Ź –ł–∑–ľ–Ķ—Ä–ł—ā–Ķ–Ľ—Ć–Ĺ–ĺ–≥–ĺ –Ņ—Ä–Ķ–ĺ–Ī—Ä–į–∑–ĺ–≤–į—ā–Ķ–Ľ—Ź (–≤—č—Ö–ĺ–ī–Ĺ–ĺ–Ļ

—Ā–ł–≥–Ĺ–į–Ľ, —Ā—Ö–Ķ–ľ–į —Ā–ĺ–Ķ–ī–ł–Ĺ–Ķ–Ĺ–ł—Ź –ī–Ľ—Ź —ā–Ķ—Ä–ľ–ĺ–ľ–Ķ—ā—Ä–ĺ–≤ —Ā–ĺ–Ņ—Ä–ĺ—ā–ł–≤–Ľ–Ķ–Ĺ–ł—Ź, –Ě–°–• —á—É–≤—Ā—ā–≤–ł—ā–Ķ–Ľ—Ć–Ĺ–ĺ–≥–ĺ —ć–Ľ–Ķ–ľ–Ķ–Ĺ—ā–į,

–ī–ł–į–Ņ–į–∑–ĺ–Ĺ –ł–∑–ľ–Ķ—Ä–Ķ–Ĺ–ł–Ļ) –ľ–ĺ–∂–Ķ—ā –Ī—č—ā—Ć –≤—č–Ņ–ĺ–Ľ–Ĺ–Ķ–Ĺ–į –Ņ—Ä–Ķ–ī–Ņ—Ä–ł—Ź—ā–ł–Ķ–ľ-–ł–∑–≥–ĺ—ā–ĺ–≤–ł—ā–Ķ–Ľ–Ķ–ľ –ī–į—ā—á–ł–ļ–ĺ–≤,

–Ľ–ł–Ī–ĺ –Ņ—Ä–ĺ–ł–∑–≤–Ķ–ī–Ķ–Ĺ–į –≤ –Ņ—Ä–ĺ–ł–∑–≤–ĺ–ī—Ā—ā–≤–Ķ–Ĺ–Ĺ—č—Ö —É—Ā–Ľ–ĺ–≤–ł—Ź—Ö.

- –Ņ—Ä–ł—Ā–ĺ–Ķ–ī–ł–Ĺ–ł—ā—Ć –Ņ—Ä–ĺ–≤–ĺ–ī–į, —Ā–ĺ–Ķ–ī–ł–Ĺ—Ź—é—Č–ł–Ķ

–ł–∑–ľ–Ķ—Ä–ł—ā–Ķ–Ľ—Ć–Ĺ—č–Ļ –Ņ—Ä–Ķ–ĺ–Ī—Ä–į–∑–ĺ–≤–į—ā–Ķ–Ľ—Ć (—ā—Ä–į–Ĺ—Ā–ľ–ł—ā—ā–Ķ—Ä–į) —Ā —ā–Ķ—Ä–ľ–ĺ–∑–ĺ–Ĺ–ī–ĺ–ľ –ł –Ņ–ĺ–ī—Ā–ĺ–Ķ–ī–ł–Ĺ–ł—ā—Ć

–≤–ł–Ĺ—ā–į–ľ–ł –Ņ—Ä–ĺ–≤–ĺ–ī–į –≤–Ĺ–Ķ—ą–Ĺ–Ķ–Ļ –Ĺ–į–≥—Ä—É–∑–ļ–ł;

- –Ņ—Ä–ĺ–ł–∑–≤–Ķ—Ā—ā–ł –Ņ—Ä–ĺ–≤–Ķ—Ä–ļ—É –ĺ—Ā–Ĺ–ĺ–≤–Ĺ–ĺ–Ļ

–Ņ–ĺ–≥—Ä–Ķ—ą–Ĺ–ĺ—Ā—ā–ł –Ņ–ĺ –ľ–Ķ—ā–ĺ–ī–ł–ļ–Ķ, –Ņ—Ä–Ķ–ī—Ā—ā–į–≤–Ľ–Ķ–Ĺ–Ĺ–ĺ–Ļ –≤ –Ņ—É–Ĺ–ļ—ā–Ķ 3;

- –Ņ—Ä–ł –Ņ–ĺ–Ľ–ĺ–∂–ł—ā–Ķ–Ľ—Ć–Ĺ—č—Ö —Ä–Ķ–∑—É–Ľ—Ć—ā–į—ā–į—Ö

–Ņ—Ä–ĺ–≤–Ķ—Ä–ļ–ł –ĺ—Ā–Ĺ–ĺ–≤–Ĺ–ĺ–Ļ –Ņ–ĺ–≥—Ä–Ķ—ą–Ĺ–ĺ—Ā—ā–ł –ī–į—ā—á–ł–ļ–į –∑–į–ļ—Ä—č—ā—Ć –ļ—Ä—č—ą–ļ—É –ļ–ĺ—Ä–Ņ—É—Ā–į.

3 –ú–ē–Ę–ě–Ē–ė–ö–ź –ü–ě–í–ē–†–ö–ė

–Ē–į–Ĺ–Ĺ—č–Ļ —Ä–į–∑–ī–Ķ–Ľ —É—Ā—ā–į–Ĺ–į–≤–Ľ–ł–≤–į–Ķ—ā –ľ–Ķ—ā–ĺ–ī—č –ł

—Ā—Ä–Ķ–ī—Ā—ā–≤–į –Ņ–ĺ–≤–Ķ—Ä–ļ–ł.

–ú–Ķ–∂–Ņ–ĺ–≤–Ķ—Ä–ĺ—á–Ĺ—č–Ļ –ł–Ĺ—ā–Ķ—Ä–≤–į–Ľ ‚Äď 2 –≥–ĺ–ī–į.

–ü–ĺ–≤–Ķ—Ä–ļ–į –Ņ—Ä–ĺ–≤–ĺ–ī–ł—ā—Ā—Ź –≤ –ĺ–Ī—ä–Ķ–ľ–Ķ, –ĺ–≥–ĺ–≤–ĺ—Ä–Ķ–Ĺ–Ĺ–ĺ–ľ –≤ —ā–į–Ī–Ľ–ł—Ü–Ķ 4.

3.1 –ě–Ņ–Ķ—Ä–į—Ü–ł–ł –Ņ–ĺ–≤–Ķ—Ä–ļ–ł

–ü—Ä–ł

–Ņ—Ä–ĺ–≤–Ķ–ī–Ķ–Ĺ–ł–ł –Ņ–ĺ–≤–Ķ—Ä–ļ–ł –ī–ĺ–Ľ–∂–Ĺ—č –≤—č–Ņ–ĺ–Ľ–Ĺ—Ź—ā—Ć—Ā—Ź –ĺ–Ņ–Ķ—Ä–į—Ü–ł–ł, —É–ļ–į–∑–į–Ĺ–Ĺ—č–Ķ –≤ —ā–į–Ī–Ľ–ł—Ü–Ķ 4.

–Ę–į–Ī–Ľ–ł—Ü–į 4

|

–Ě–į–ł–ľ–Ķ–Ĺ–ĺ–≤–į–Ĺ–ł–Ķ

–ĺ–Ņ–Ķ—Ä–į—Ü–ł–ł |

–Ě–ĺ–ľ–Ķ—Ä

–Ņ—É–Ĺ–ļ—ā–į —Ä–į–∑–ī–Ķ–Ľ–į ¬ę–ú–Ķ—ā–ĺ–ī—č –Ņ–ĺ–≤–Ķ—Ä–ļ–ł |

|

|

–í–Ĺ–Ķ—ą–Ĺ–ł–Ļ

–ĺ—Ā–ľ–ĺ—ā—Ä |

3.6.1 |

|

|

–ė–∑–ľ–Ķ—Ä–Ķ–Ĺ–ł–Ķ

—ć–Ľ–Ķ–ļ—ā—Ä–ł—á–Ķ—Ā–ļ–ĺ–≥–ĺ —Ā–ĺ–Ņ—Ä–ĺ—ā–ł–≤–Ľ–Ķ–Ĺ–ł—Ź –ł–∑–ĺ–Ľ—Ź—Ü–ł–ł |

3.6.2 |

|

|

–ě–Ņ—Ä–ĺ–Ī–ĺ–≤–į–Ĺ–ł–Ķ |

3.6.3 |

|

|

–ě–Ņ—Ä–Ķ–ī–Ķ–Ľ–Ķ–Ĺ–ł–Ķ

–ĺ—Ā–Ĺ–ĺ–≤–Ĺ–ĺ–Ļ –Ņ–ĺ–≥—Ä–Ķ—ą–Ĺ–ĺ—Ā—ā–ł |

3.6.4 |

3.2. –£—Ā–Ľ–ĺ–≤–ł—Ź –Ņ–ĺ–≤–Ķ—Ä–ļ–ł

–ü—Ä–ł

–Ņ—Ä–ĺ–≤–Ķ–ī–Ķ–Ĺ–ł–ł –Ņ–ĺ–≤–Ķ—Ä–ļ–ł –ī–ĺ–Ľ–∂–ŗ謆 —Ā–ĺ–Ī–Ľ—é–ī–į—ā—Ć—Ā—Ź

—Ā–Ľ–Ķ–ī—É—é—Č–ł–Ķ —É—Ā–Ľ–ĺ–≤–ł—Ź:

-

—ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä–į

–ĺ–ļ—Ä—É–∂–į—é—Č–Ķ–≥–ĺ –≤–ĺ–∑–ī—É—Ö–į (20 ¬Ī 2) ¬į–°;

-

–ĺ—ā–Ĺ–ĺ—Ā–ł—ā–Ķ–Ľ—Ć–Ĺ–į—Ź

–≤–Ľ–į–∂–Ĺ–ĺ—Ā—ā—Ć –≤–ĺ–∑–ī—É—Ö–į –ĺ—ā 30 –ī–ĺ 80 %;

-

–į—ā–ľ–ĺ—Ā—Ą–Ķ—Ä–Ĺ–ĺ–Ķ

–ī–į–≤–Ľ–Ķ–Ĺ–ł–Ķ –ĺ—ā 84 –ī–ĺ 106,7 –ļ–ü–į;

-

–Ĺ–į–Ņ—Ä—Ź–∂–Ķ–Ĺ–ł–Ķ

–Ņ–ł—ā–į–Ĺ–ł—Ź (24 ¬Ī 0,5) –í;

-

—á–į—Ā—ā–ĺ—ā–į

—ā–ĺ–ļ–į –Ņ–ł—ā–į–Ĺ–ł—Ź (50 ¬Ī 1) –ď—Ü;

-

–ĺ—ā—Ā—É—ā—Ā—ā–≤–ł–Ķ

–≤–ł–Ī—Ä–į—Ü–ł–ł, —ā—Ä—Ź—Ā–ļ–ł –ł —É–ī–į—Ä–ĺ–≤, –≤–Ľ–ł—Ź—é—Č–ł—Ö –Ĺ–į —Ä–į–Ī–ĺ—ā—É —Ä–Ķ–≥—É–Ľ—Ź—ā–ĺ—Ä–į –ł —Ā—Ä–Ķ–ī—Ā—ā–≤ –Ņ–ĺ–≤–Ķ—Ä–ļ–ł.

3.3. –°—Ä–Ķ–ī—Ā—ā–≤–į –Ņ–ĺ–≤–Ķ—Ä–ļ–ł

–ü—Ä–ł –Ņ—Ä–ĺ–≤–Ķ–ī–Ķ–Ĺ–ł–ł –Ņ–ĺ–≤–Ķ—Ä–ļ–ł –ī–ĺ–Ľ–∂–Ĺ—č –Ņ—Ä–ł–ľ–Ķ–Ĺ—Ź—ā—Ć—Ā—Ź —Ā—Ä–Ķ–ī—Ā—ā–≤–į,

—É–ļ–į–∑–į–Ĺ–Ĺ—č–Ķ –≤ —ā–į–Ī–Ľ–ł—Ü–Ķ 5

–Ę–į–Ī–Ľ–ł—Ü–į 5

–ü—Ä–ĺ–ī–ĺ–Ľ–∂–Ķ–Ĺ–ł–Ķ —ā–į–Ī–Ľ–ł—Ü—č 5

–ü—Ä–ł–ľ–Ķ—á–į–Ĺ–ł–Ķ

1. –í–ĺ–∑–ľ–ĺ–∂–Ĺ–ĺ –Ņ—Ä–ł–ľ–Ķ–Ĺ–Ķ–Ĺ–ł–Ķ

—Ā—Ä–Ķ–ī—Ā—ā–≤ –ł–∑–ľ–Ķ—Ä–Ķ–Ĺ–ł–Ļ –ł –ĺ–Ī–ĺ—Ä—É–ī–ĺ–≤–į–Ĺ–ł—Ź –Ľ—é–Ī—č—Ö —ā–ł–Ņ–ĺ–≤, –ĺ—Ā–Ĺ–ĺ–≤–Ĺ—č–Ķ —Ö–į—Ä–į–ļ—ā–Ķ—Ä–ł—Ā—ā–ł–ļ–ł –ļ–ĺ—ā–ĺ—Ä—č—Ö

–Ĺ–Ķ —Ö—É–∂–Ķ –Ņ—Ä–ł–≤–Ķ–ī–Ķ–Ĺ–Ĺ—č—Ö –≤ —ā–į–Ī–Ľ–ł—Ü–Ķ.

2. –Ę–Ķ—Ä–ľ–ĺ—Ā—ā–į—ā—č –Ņ–į—Ä–ĺ–≤–ĺ–Ļ,

–∂–ł–ī–ļ–ĺ—Ā—ā–Ĺ–ĺ–Ļ –ł —Ā—É—Ö–ĺ–Ī–Ľ–ĺ—á–Ĺ—č–Ļ –Ņ—Ä–ł–ľ–Ķ–Ĺ—Ź—é—ā—Ā—Ź –Ņ—Ä–ł –Ņ–ĺ–≤–Ķ—Ä–ļ–Ķ –≤ –∑–į–≤–ł—Ā–ł–ľ–ĺ—Ā—ā–ł –ĺ—ā –ī–ĺ–Ņ—É—Ā–ļ–į–Ķ–ľ–ĺ–Ļ –Ņ–ĺ–≥—Ä–Ķ—ą–Ĺ–ĺ—Ā—ā–ł

–ł –ī–ł–į–Ņ–į–∑–ĺ–Ĺ–į –ł–∑–ľ–Ķ—Ä–Ķ–Ĺ–ł–Ļ –Ņ–ĺ–≤–Ķ—Ä—Ź–Ķ–ľ–ĺ–≥–ĺ –ī–į—ā—á–ł–ļ–į, —Ā —É—á–Ķ—ā–ĺ–ľ —ā—Ä–Ķ–Ī–ĺ–≤–į–Ĺ–ł–Ļ, –Ņ—Ä–ł–≤–Ķ–ī–Ķ–Ĺ–Ĺ—č—Ö –≤

—ā–į–Ī–Ľ–ł—Ü–Ķ 6.

–Ę–į–Ī–Ľ–ł—Ü–į 6

|

–ü—Ä–Ķ–ī–Ķ–Ľ –ī–ĺ–Ņ—É—Ā–ļ–į–Ķ–ľ–ĺ–Ļ –ĺ—Ā–Ĺ–ĺ–≤–Ĺ–ĺ–Ļ –Ņ–ĺ–≥—Ä–Ķ—ą–Ĺ–ĺ—Ā—ā–ł, ¬į–° |

–ü—Ä–ł–ľ–Ķ–Ĺ—Ź–Ķ–ľ—č–Ļ —ā–Ķ—Ä–ľ–ĺ—Ā—ā–į—ā |

|

0,2 - 0,3 |

–Ė–ł–ī–ļ–ĺ—Ā—ā–Ĺ–ĺ–Ļ |

|

–Ď–ĺ–Ľ–Ķ–Ķ

0,3 –ī–ĺ 0,5 |

–°—É—Ö–ĺ–Ī–Ľ–ĺ—á–Ĺ—č–Ļ

–ł–Ľ–ł –∂–ł–ī–ļ–ĺ—Ā—ā–Ĺ–ĺ–Ļ |

|

–Ď–ĺ–Ľ–Ķ–Ķ

0,5 |

–õ—é–Ī–ĺ–Ļ |

3.4. –Ę—Ä–Ķ–Ī–ĺ–≤–į–Ĺ–ł—Ź

–Ī–Ķ–∑–ĺ–Ņ–į—Ā–Ĺ–ĺ—Ā—ā–ł

–ü—Ä–ł

–Ņ—Ä–ĺ–≤–Ķ–ī–Ķ–Ĺ–ł–ł –Ņ–ĺ–≤–Ķ—Ä–ļ–ł –ī–ĺ–Ľ–∂–Ĺ—č —Ā–ĺ–Ī–Ľ—é–ī–į—ā—Ć—Ā—Ź ‚Äú–ü—Ä–į–≤–ł–Ľ–į —É—Ā—ā—Ä–ĺ–Ļ—Ā—ā–≤–į —ć–Ľ–Ķ–ļ—ā—Ä–ĺ—É—Ā—ā–į–Ĺ–ĺ–≤–ĺ–ļ ‚Äú,

‚Äú–ü—Ä–į–≤–ł–Ľ–į —ā–Ķ—Ö–Ĺ–ł–ļ–ł –Ī–Ķ–∑–ĺ–Ņ–į—Ā–Ĺ–ĺ—Ā—ā–ł –Ņ—Ä–ł —ć–ļ—Ā–Ņ–Ľ—É–į—ā–į—Ü–ł–ł —ć–Ľ–Ķ–ļ—ā—Ä–ĺ—É—Ā—ā–į–Ĺ–ĺ–≤–ĺ–ļ –Ņ–ĺ—ā—Ä–Ķ–Ī–ł—ā–Ķ–Ľ–Ķ–Ļ‚ÄĚ,

—É—ā–≤–Ķ—Ä–∂–ī–Ķ–Ĺ–Ĺ—č–Ķ –ď–ĺ—Ā–Ĺ–į–ī–∑–ĺ—Ä–ĺ–ľ, –≤ —á–į—Ā—ā–ł, –ļ–į—Ā–į—é—Č–Ķ–Ļ—Ā—Ź —ć–Ľ–Ķ–ļ—ā—Ä–ĺ—É—Ā—ā–į–Ĺ–ĺ–≤–ĺ–ļ –ī–ĺ 1000 –í.

–ü–Ķ—Ä—Ā–ĺ–Ĺ–į–Ľ –ī–ĺ–Ľ–∂–Ķ–Ĺ –ł–ľ–Ķ—ā—Ć

–ļ–≤–į–Ľ–ł—Ą–ł–ļ–į—Ü–ł–ĺ–Ĺ–Ĺ—É—é –≥—Ä—É–Ņ–Ņ—É –Ņ–ĺ —ā–Ķ—Ö–Ĺ–ł–ļ–Ķ –Ī–Ķ–∑–ĺ–Ņ–į—Ā–Ĺ–ĺ—Ā—ā–ł –Ĺ–Ķ –Ĺ–ł–∂–Ķ II –ł –ĺ–Ī—Ä–į–∑–ĺ–≤–į–Ĺ–ł–Ķ –Ĺ–Ķ –Ĺ–ł–∂–Ķ —Ā—Ä–Ķ–ī–Ĺ–Ķ–≥–ĺ

—Ā–Ņ–Ķ—Ü–ł–į–Ľ—Ć–Ĺ–ĺ–≥–ĺ, –ł –∑–Ĺ–į–ļ–ĺ–ľ—č–ľ —Ā –†–≠ –Ĺ–į —Ä–Ķ–≥—É–Ľ—Ź—ā–ĺ—Ä.

3.5. –ü–ĺ–ī–≥–ĺ—ā–ĺ–≤–ļ–į –ļ

–Ņ–ĺ–≤–Ķ—Ä–ļ–Ķ

3.5.1

–ü—Ä–ĺ–≤–Ķ—Ä–ł—ā—Ć –Ĺ–į–Ľ–ł—á–ł–Ķ —Ā–≤–ł–ī–Ķ—ā–Ķ–Ľ—Ć—Ā—ā–≤ –ĺ –Ņ–ĺ–≤–Ķ—Ä–ļ–Ķ –Ĺ–į –Ņ—Ä–ł–ľ–Ķ–Ĺ—Ź–Ķ–ľ—č–Ķ –Ņ—Ä–ł –Ņ–ĺ–≤–Ķ—Ä–ļ–Ķ —ć—ā–į–Ľ–ĺ–Ĺ–Ĺ—č–Ķ

—Ā—Ä–Ķ–ī—Ā—ā–≤–į –ł–∑–ľ–Ķ—Ä–Ķ–Ĺ–ł–Ļ –ł –į—ā—ā–Ķ—Ā—ā–į—ā–ĺ–≤ –Ĺ–į –ł—Ā–Ņ—č—ā–į—ā–Ķ–Ľ—Ć–Ĺ–ĺ–Ķ –ĺ–Ī–ĺ—Ä—É–ī–ĺ–≤–į–Ĺ–ł–Ķ.

3.5.2

–ė–∑—É—á–ł—ā—Ć —Ä—É–ļ–ĺ–≤–ĺ–ī—Ā—ā–≤–į –Ņ–ĺ —ć–ļ—Ā–Ņ–Ľ—É–į—ā–į—Ü–ł–ł –Ĺ–į –Ņ—Ä–ł–ľ–Ķ–Ĺ—Ź–Ķ–ľ—č–Ķ —ā–Ķ—Ö–Ĺ–ł—á–Ķ—Ā–ļ–ł–Ķ —Ā—Ä–Ķ–ī—Ā—ā–≤–į –≤ —á–į—Ā—ā–ł

–Ņ–ĺ—Ä—Ź–ī–ļ–į –ł—Ö –Ņ—Ä–ł–ľ–Ķ–Ĺ–Ķ–Ĺ–ł—Ź.

3.5.3

–ü–ĺ–ī–≥–ĺ—ā–ĺ–≤–ł—ā—Ć –Ņ—Ä–ł–ľ–Ķ–Ĺ—Ź–Ķ–ľ—č–Ķ —ā–Ķ—Ö–Ĺ–ł—á–Ķ—Ā–ļ–ł–Ķ —Ā—Ä–Ķ–ī—Ā—ā–≤–į –≤ —Ā–ĺ–ĺ—ā–≤–Ķ—ā—Ā—ā–≤–ł–ł —Ā —Ä—É–ļ–ĺ–≤–ĺ–ī—Ā—ā–≤–ĺ–ľ –Ņ–ĺ

—ć–ļ—Ā–Ņ–Ľ—É–į—ā–į—Ü–ł–ł. –ě–Ī–Ķ—Ā–Ņ–Ķ—á–ł—ā—Ć –ł—Ö –Ņ—Ä–į–≤–ł–Ľ—Ć–Ĺ–ĺ–Ķ –∑–į–∑–Ķ–ľ–Ľ–Ķ–Ĺ–ł–Ķ.

3.6. –ú–Ķ—ā–ĺ–ī—č –Ņ–ĺ–≤–Ķ—Ä–ļ–ł

3.6.1

–í–Ĺ–Ķ—ą–Ĺ–ł–Ļ

–ĺ—Ā–ľ–ĺ—ā—Ä.

–ü—Ä–ł –Ņ—Ä–ĺ–≤–Ķ–ī–Ķ–Ĺ–ł–ł –≤–Ĺ–Ķ—ą–Ĺ–Ķ–≥–ĺ –ĺ—Ā–ľ–ĺ—ā—Ä–į

–ī–ĺ–Ľ–∂–Ĺ–ĺ –Ī—č—ā—Ć —É—Ā—ā–į–Ĺ–ĺ–≤–Ľ–Ķ–Ĺ–ĺ

-

–Ĺ–į–Ľ–ł—á–ł–Ķ

–Ņ–į—Ā–Ņ–ĺ—Ä—ā–į;

-

–ĺ—ā—Ā—É—ā—Ā—ā–≤–ł–Ķ

–ī–Ķ—Ą–Ķ–ļ—ā–ĺ–≤ –ł –Ņ–ĺ–≤—Ä–Ķ–∂–ī–Ķ–Ĺ–ł–Ļ, –≤–Ľ–ł—Ź—é—Č–ł—Ö –Ĺ–į —Ä–į–Ī–ĺ—ā—É —ā–Ķ—Ä–ľ–ĺ–Ņ—Ä–Ķ–ĺ–Ī—Ä–į–∑–ĺ–≤–į—ā–Ķ–Ľ—Ź, —É—Ö—É–ī—ą–į—é—Č–ł—Ö

–≤–Ĺ–Ķ—ą–Ĺ–ł–Ļ –≤–ł–ī;

-

–ļ–į—á–Ķ—Ā—ā–≤–ĺ

–∑–į—Č–ł—ā–Ĺ–ĺ–Ļ –į—Ä–ľ–į—ā—ɗė謆 –ł –ľ–ĺ–Ĺ—ā–į–∂–į

–Ņ—Ä–Ķ–ĺ–Ī—Ä–į–∑–ĺ–≤–į—ā–Ķ–Ľ—Ź –≤–Ĺ—É—ā—Ä–ł –ļ–ĺ—Ä–Ņ—É—Ā–į —Ā–ĺ–Ķ–ī–ł–Ĺ–ł—ā–Ķ–Ľ—Ć–Ĺ–ĺ–Ļ –≥–ĺ–Ľ–ĺ–≤–ļ–ł.

3.6.2

–ė–∑–ľ–Ķ—Ä–Ķ–Ĺ–ł–Ķ

—Ā–ĺ–Ņ—Ä–ĺ—ā–ł–≤–Ľ–Ķ–Ĺ–ł—Ź –ł–∑–ĺ–Ľ—Ź—Ü–ł–ł.

–ė–∑–ľ–Ķ—Ä–Ķ–Ĺ–ł–Ķ

—ć–Ľ–Ķ–ļ—ā—Ä–ł—á–Ķ—Ā–ļ–ĺ–≥–ĺ —Ā–ĺ–Ņ—Ä–ĺ—ā–ł–≤–Ľ–Ķ–Ĺ–ł—Ź –ł–∑–ĺ–Ľ—Ź—Ü–ł–ł –Ņ—Ä–ĺ–≤–ĺ–ī—Ź—ā —Ā –Ņ–ĺ–ľ–ĺ—Č—Ć—é –ľ–Ķ–≥–ĺ–ľ–ľ–Ķ—ā—Ä–į —Ā

–Ĺ–ĺ–ľ–ł–Ĺ–į–Ľ—Ć–Ĺ—č–ľ –Ĺ–į–Ņ—Ä—Ź–∂–Ķ–Ĺ–ł–Ķ–ľ 100 –í.

–ó–į–ľ—č–ļ–į—é—ā

–ľ–Ķ–∂–ī—É —Ā–ĺ–Ī–ĺ–Ļ –≤—č–≤–ĺ–ī—č –Ĺ–į –≤—č—Ö–ĺ–ī–Ĺ—č—Ö –ļ–Ľ–Ķ–ľ–ľ–į—Ö –ł–∑–ľ–Ķ—Ä–ł—ā–Ķ–Ľ—Ć–Ĺ–ĺ–≥–ĺ –Ņ—Ä–Ķ–ĺ–Ī—Ä–į–∑–ĺ–≤–į—ā–Ķ–Ľ—Ź.

–ė—Ā–Ņ—č—ā–į—ā–Ķ–Ľ—Ć–Ĺ–ĺ–Ķ

–Ĺ–į–Ņ—Ä—Ź–∂–Ķ–Ĺ–ł–Ķ –Ņ—Ä–ł–ļ–Ľ–į–ī—č–≤–į—é—ā –ļ –∑–į–ľ–ļ–Ĺ—É—ā—č–ľ –ļ–Ľ–Ķ–ľ–ľ–į–ľ –ł –ļ–ĺ—Ä–Ņ—É—Ā—É –ī–į—ā—á–ł–ļ–į.

–ě—ā—Ā—á–Ķ—ā

–Ņ–ĺ–ļ–į–∑–į–Ĺ–ł–Ļ –Ņ–ĺ –ľ–Ķ–≥–į–ĺ–ľ–ľ–Ķ—ā—Ä—É –Ņ—Ä–ĺ–≤–ĺ–ī—Ź—ā –Ņ–ĺ –ł—Ā—ā–Ķ—á–Ķ–Ĺ–ł–ł 1 –ľ–ł–Ĺ—É—ā—č –Ņ–ĺ—Ā–Ľ–Ķ –Ņ—Ä–ł–Ľ–ĺ–∂–Ķ–Ĺ–ł—Ź –Ĺ–į–Ņ—Ä—Ź–∂–Ķ–Ĺ–ł—Ź

–ļ –ł—Ā–Ņ—č—ā–į—ā–Ķ–Ľ—Ć–Ĺ—č–ľ —Ü–Ķ–Ņ—Ź–ľ –ł–Ľ–ł –Ņ–ĺ—Ā–Ľ–Ķ —É—Ā—ā–į–Ĺ–ĺ–≤–Ľ–Ķ–Ĺ–ł—Ź –Ņ–ĺ–ļ–į–∑–į–Ĺ–ł–Ļ –≤–ĺ–Ľ—Ć—ā–ľ–Ķ—ā—Ä–į. –ļ–ĺ–Ĺ—ā—Ä–ĺ–Ľ–Ľ–Ķ—Ä

—Ā—á–ł—ā–į—é—ā –≤—č–ī–Ķ—Ä–∂–į–≤—ą–ł–ľ –ł—Ā–Ņ—č—ā–į–Ĺ–ł–Ķ, –Ķ—Ā–Ľ–ł —Ā–ĺ–Ņ—Ä–ĺ—ā–ł–≤–Ľ–Ķ–Ĺ–ł–Ķ –ł–∑–ĺ–Ľ—Ź—Ü–ł–ł –Ĺ–Ķ –ľ–Ķ–Ĺ–Ķ–Ķ 100 –ú–ě–ľ.

–ü–ĺ—Ā–Ľ–Ķ

–ł—Ā–Ņ—č—ā–į–Ĺ–ł–Ļ –≤–ĺ—Ā—Ā—ā–į–Ĺ–į–≤–Ľ–ł–≤–į—é—ā –≤—Ā–Ķ —Ā–ĺ–Ķ–ī–ł–Ĺ–Ķ–Ĺ–ł—Ź –≤ –Ņ—Ä–Ķ–∂–Ĺ–Ķ–ľ –≤–ł–ī–Ķ.

3.6.3

–ě–Ņ—Ä–ĺ–Ī–ĺ–≤–į–Ĺ–ł–Ķ.

–Ē–Ľ—Ź

–Ņ—Ä–ĺ–≤–Ķ—Ä–ļ–ł —Ä–į–Ī–ĺ—ā–ĺ—Ā–Ņ–ĺ—Ā–ĺ–Ī–Ĺ–ĺ—Ā—ā–ł –Ņ–ĺ–≤–Ķ—Ä—Ź–Ķ–ľ–ĺ–≥–ĺ –ī–į—ā—á–ł–ļ–į —Ā–Ľ–Ķ–ī—É–Ķ—ā –Ņ–ĺ–ľ–Ķ—Ā—ā–ł—ā—Ć –Ķ–≥–ĺ —Ä–į–Ī–ĺ—á—É—é

—á–į—Ā—ā—Ć –≤ –∑–ĺ–Ĺ—É —Ā –ł–∑–≤–Ķ—Ā—ā–Ĺ–ĺ–Ļ —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä–ĺ–Ļ –≤—č—ą–Ķ –ĺ–ļ—Ä—É–∂–į—é—Č–Ķ–Ļ¬† –≤ –Ņ—Ä–Ķ–ī–Ķ–Ľ–į—Ö –ī–ł–į–Ņ–į–∑–ĺ–Ĺ–į –ł–∑–ľ–Ķ—Ä–Ķ–Ĺ–ł–Ļ.

–£–Ī–Ķ–ī–ł—ā—Ć—Ā—Ź

–≤ –Ĺ–į–Ľ–ł—á–ł–ł –≤—č—Ö–ĺ–ī–Ĺ–ĺ–≥–ĺ —Ā–ł–≥–Ĺ–į–Ľ–į, —Ā–ĺ–ĺ—ā–≤–Ķ—ā—Ā—ā–≤—É—é—Č–Ķ–≥–ĺ —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä–Ķ —Ā—Ä–Ķ–ī—č.

–ė–∑–≤–Ľ–Ķ—á—Ć

–ī–į—ā—á–ł–ļ –ł–∑ –∑–ĺ–Ĺ—č –Ņ–ĺ–≤—č—ą–Ķ–Ĺ–Ĺ–ĺ–Ļ —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä—č –ł —É–Ī–Ķ–ī–ł—ā—Ć—Ā—Ź, —á—ā–ĺ –Ņ—Ä–ł —ć—ā–ĺ–ľ –≤—č—Ö–ĺ–ī–Ĺ–ĺ–Ļ —Ā–ł–≥–Ĺ–į–Ľ

–ł–∑–ľ–Ķ–Ĺ—Ź–Ķ—ā—Ā—Ź –ī–ĺ –∑–Ĺ–į—á–Ķ–Ĺ–ł—Ź, —Ā–ĺ–ĺ—ā–≤–Ķ—ā—Ā—ā–≤—É—é—Č–Ķ–≥–ĺ —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä–Ķ –ĺ–ļ—Ä—É–∂–į—é—Č–Ķ–Ļ —Ā—Ä–Ķ–ī—č.

3.6.4

–ě–Ņ—Ä–Ķ–ī–Ķ–Ľ–Ķ–Ĺ–ł–Ķ

–ĺ—Ā–Ĺ–ĺ–≤–Ĺ–ĺ–Ļ –Ņ–ĺ–≥—Ä–Ķ—ą–Ĺ–ĺ—Ā—ā–ł –Ņ—Ä–ĺ–≤–ĺ–ī–ł—ā—Ā—Ź –Ņ—Ä–ł –ī–≤—É—Ö –∑–Ĺ–į—á–Ķ–Ĺ–ł—Ź—Ö —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä—č:

¬†- –Ĺ–į—á–į–Ľ—Ć–Ĺ–ĺ–≥–ĺ –Ņ—Ä–Ķ–ī–Ķ–Ľ–į –ī–ł–į–Ņ–į–∑–ĺ–Ĺ–į –ł–∑–ľ–Ķ—Ä–Ķ–Ĺ–ł–Ļ, –Ĺ–ĺ

–Ĺ–Ķ –Ĺ–ł–∂–Ķ 0 –ĺ–°;

¬†- –ļ–ĺ–Ĺ–Ķ—á–Ĺ–ĺ–≥–ĺ –Ņ—Ä–Ķ–ī–Ķ–Ľ–į –ī–ł–į–Ņ–į–∑–ĺ–Ĺ–į –ł–∑–ľ–Ķ—Ä–Ķ–Ĺ–ł–Ļ, –Ĺ–ĺ –Ĺ–Ķ

–Ī–ĺ–Ľ–Ķ–Ķ 500 –ĺ–°.

–Ē–Ľ—Ź –ī–į—ā—á–ł–ļ–į

—Ā –≤–Ķ—Ä—Ö–Ĺ–ł–ľ –Ņ—Ä–Ķ–ī–Ķ–Ľ–ĺ–ľ –ł–∑–ľ–Ķ—Ä–Ķ–Ĺ–ł—Ź 700 –ĺ–°¬†

–ł –Ī–ĺ–Ľ–Ķ–Ķ –Ņ—Ä–ĺ–≤–ĺ–ī–ł—ā—Ā—Ź –Ņ—Ä–ĺ–≤–Ķ—Ä–ļ–į –Ņ—Ä–ł —ā—Ä–Ķ—ā—Ć–Ķ–ľ –∑–Ĺ–į—á–Ķ–Ĺ–ł–ł —Ä–į–≤–Ĺ–ĺ–ľ –≤–Ķ—Ä—Ö–Ĺ–Ķ–ľ—É –Ņ—Ä–Ķ–ī–Ķ–Ľ—É

–ī–ł–į–Ņ–į–∑–ĺ–Ĺ–į –ł–∑–ľ–Ķ—Ä–Ķ–Ĺ–ł–Ļ.

3.6.5

–ü–ĺ–≤–Ķ—Ä—Ź–Ķ–ľ—č–Ļ

–ī–į—ā—á–ł–ļ –Ņ–ĺ–ī–ļ–Ľ—é—á–ł—ā—Ć –ļ –ł–∑–ľ–Ķ—Ä–ł—ā–Ķ–Ľ—Ć–Ĺ–ĺ–Ļ —Ā—Ö–Ķ–ľ–Ķ –≤ —Ā–ĺ–ĺ—ā–≤–Ķ—ā—Ā—ā–≤–ł–ł —Ā –Ņ—Ä–ł–Ľ–ĺ–∂–Ķ–Ĺ–ł–Ķ–ľ –Ē,

—Ā–ĺ–Ī–Ľ—é–ī–į—Ź —ā—Ä–Ķ–Ī–ĺ–≤–į–Ĺ–ł—Ź —ā–Ķ—Ö–Ĺ–ł—á–Ķ—Ā–ļ–ĺ–Ļ –ī–ĺ–ļ—É–ľ–Ķ–Ĺ—ā–į—Ü–ł–ł –Ĺ–į –ł—Ā–Ņ–ĺ–Ľ—Ć–∑—É–Ķ–ľ—č–Ķ —ā–Ķ—Ö–Ĺ–ł—á–Ķ—Ā–ļ–ł–Ķ

—Ā—Ä–Ķ–ī—Ā—ā–≤–į –ł –ĺ–Ī–Ķ—Ā–Ņ–Ķ—á–ł–≤ –Ĺ–į–ī–Ķ–∂–Ĺ—č–Ļ —ć–Ľ–Ķ–ļ—ā—Ä–ł—á–Ķ—Ā–ļ–ł–Ļ –ļ–ĺ–Ĺ—ā–į–ļ—ā –≤ –ľ–Ķ—Ā—ā–į—Ö —Ā–ĺ–Ķ–ī–ł–Ĺ–Ķ–Ĺ–ł–Ļ.

–ó–Ĺ–į—á–Ķ–Ĺ–ł–Ķ —Ā–ĺ–Ņ—Ä–ĺ—ā–ł–≤–Ľ–Ķ–Ĺ–ł—Ź R1 —É—Ā—ā–į–Ĺ–ĺ–≤–ł—ā—Ć —Ä–į–≤–Ĺ—č–ľ 0,4 –ļ–ě–ľ.

3.6.6

–ü–ĺ–ľ–Ķ—Ā—ā–ł—ā—Ć

–Ņ–ĺ–≤–Ķ—Ä—Ź–Ķ–ľ—č–Ļ –ī–į—ā—á–ł–ļ –ł —ć—ā–į–Ľ–ĺ–Ĺ–Ĺ—č–Ļ —ā–Ķ—Ä–ľ–ĺ–ľ–Ķ—ā—Ä –≤ —Ä–į–Ī–ĺ—á–Ķ–Ķ –Ņ—Ä–ĺ—Ā—ā—Ä–į–Ĺ—Ā—ā–≤–ĺ —ā–Ķ—Ä–ľ–ĺ—Ā—ā–į—ā–į –Ĺ–į

–ĺ–ī–ł–Ĺ–į–ļ–ĺ–≤—É—é –≥–Ľ—É–Ī–ł–Ĺ—É. –ď–Ľ—É–Ī–ł–Ĺ–į –Ņ–ĺ–≥—Ä—É–∂–Ķ–Ĺ–ł—Ź –ī–ĺ–Ľ–∂–Ĺ–į –Ī—č—ā—Ć –Ĺ–Ķ –ľ–Ķ–Ĺ–Ķ–Ķ —É–ļ–į–∑–į–Ĺ–Ĺ–ĺ–Ļ –≤

—ā–Ķ—Ö–Ĺ–ł—á–Ķ—Ā–ļ–ĺ–Ļ –ī–ĺ–ļ—É–ľ–Ķ–Ĺ—ā–į—Ü–ł–ł.

3.6.7

–ü–ĺ—Ā–Ľ–Ķ

–ī–ĺ—Ā—ā–ł–∂–Ķ–Ĺ–ł—Ź —Ā—ā–į–Ī–ł–Ľ—Ć–Ĺ–ĺ–≥–ĺ –∑–Ĺ–į—á–Ķ–Ĺ–ł—Ź –≤—č—Ö–ĺ–ī–Ĺ–ĺ–≥–ĺ —Ā–ł–≥–Ĺ–į–Ľ–į (—Ā—ā–į–Ī–ł–Ľ–ł–∑–į—Ü–ł–ł —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä—č –≤

—ā–Ķ—Ä–ľ–ĺ—Ā—ā–į—ā–Ķ –ł –ī–ĺ—Ā—ā–ł–∂–Ķ–Ĺ–ł—Ź —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä–Ĺ–ĺ–≥–ĺ —Ä–į–≤–Ĺ–ĺ–≤–Ķ—Ā–ł—Ź –ľ–Ķ–∂–ī—É –ī–į—ā—á–ł–ļ–ĺ–ľ –ł —Ä–į–Ī–ĺ—á–ł–ľ

–Ņ—Ä–ĺ—Ā—ā—Ä–į–Ĺ—Ā—ā–≤–ĺ–ľ —ā–Ķ—Ä–ľ–ĺ—Ā—ā–į—ā–į), –ł–∑–ľ–Ķ–Ĺ–Ķ–Ĺ–ł–Ķ –≤—č—Ö–ĺ–ī–Ĺ–ĺ–≥–ĺ —Ā–ł–≥–Ĺ–į–Ľ–į –Ĺ–Ķ –ī–ĺ–Ľ–∂–Ĺ–ĺ –Ņ—Ä–Ķ–≤—č—ą–į—ā—Ć 1/10

–ī–ĺ–Ņ—É—Ā–ļ–į–Ķ–ľ–ĺ–Ļ –Ņ–ĺ–≥—Ä–Ķ—ą–Ĺ–ĺ—Ā—ā–ł –Ņ–ĺ–≤–Ķ—Ä—Ź–Ķ–ľ–ĺ–≥–ĺ –ī–į—ā—á–ł–ļ–į, –Ņ—Ä–ĺ–ł–∑–≤–Ķ—Ā—ā–ł —Ü–ł–ļ–Ľ –ł–∑–ľ–Ķ—Ä–Ķ–Ĺ–ł–Ļ:

–ł–∑–ľ–Ķ—Ä—Ź–Ķ—ā—Ā—Ź —Ā–ĺ–Ņ—Ä–ĺ—ā–ł–≤–Ľ–Ķ–Ĺ–ł–Ķ —ć—ā–į–Ľ–ĺ–Ĺ–Ĺ–ĺ–≥–ĺ —ā–Ķ—Ä–ľ–ĺ–ľ–Ķ—ā—Ä–į, –∑–į—ā–Ķ–ľ –Ņ–ĺ—Ā–Ľ–Ķ–ī–ĺ–≤–į—ā–Ķ–Ľ—Ć–Ĺ–ĺ

–ł–∑–ľ–Ķ—Ä—Ź–Ķ—ā—Ā—Ź –≤—č—Ö–ĺ–ī–Ĺ—č–Ķ —Ā–ł–≥–Ĺ–į–Ľ—č –Ņ–ĺ–≤–Ķ—Ä—Ź–Ķ–ľ—č—Ö –ī–į—ā—á–ł–ļ–ĺ–≤ –ł –≤–Ĺ–ĺ–≤—Ć –Ņ–ĺ–≤—ā–ĺ—Ä—Ź–Ķ—ā—Ā—Ź –ł–∑–ľ–Ķ—Ä–Ķ–Ĺ–ł–Ķ

—Ā–ĺ–Ņ—Ä–ĺ—ā–ł–≤–Ľ–Ķ–Ĺ–ł—Ź —ć—ā–į–Ľ–ĺ–Ĺ–Ĺ–ĺ–≥–ĺ —ā–Ķ—Ä–ľ–ĺ–ľ–Ķ—ā—Ä–į. –°–ĺ–Ņ—Ä–ĺ—ā–ł–≤–Ľ–Ķ–Ĺ–ł–Ķ —ć—ā–į–Ľ–ĺ–Ĺ–Ĺ–ĺ–≥–ĺ —ā–Ķ—Ä–ľ–ĺ–ľ–Ķ—ā—Ä–į –∑–į

–≤—Ä–Ķ–ľ—Ź –ł–∑–ľ–Ķ—Ä–Ķ–Ĺ–ł–Ļ –Ĺ–Ķ –ī–ĺ–Ľ–∂–Ĺ–ĺ –ł–∑–ľ–Ķ–Ĺ–ł—ā—Ć—Ā—Ź –Ī–ĺ–Ľ–Ķ–Ķ, —á–Ķ–ľ –Ĺ–į –≤–Ķ–Ľ–ł—á–ł–Ĺ—É —Ā–ĺ–ĺ—ā–≤–Ķ—ā—Ā—ā–≤—É—é—Č—É—é 1/5

–ī–ĺ–Ņ—É—Ā–ļ–į–Ķ–ľ–ĺ–Ļ –Ņ–ĺ–≥—Ä–Ķ—ą–Ĺ–ĺ—Ā—ā–ł –Ņ–ĺ–≤–Ķ—Ä—Ź–Ķ–ľ–ĺ–≥–ĺ –ī–į—ā—á–ł–ļ–į. –ü—Ä–ĺ–≤–Ķ—Ā—ā–ł –Ĺ–Ķ –ľ–Ķ–Ĺ–Ķ–Ķ —ā—Ä–Ķ—Ö —Ü–ł–ļ–Ľ–ĺ–≤.

3.6.8

–†–į—Ā—Ā—á–ł—ā–į—ā—Ć

–Ņ–ĺ –ī–į–Ĺ–Ĺ—č–ľ –ł–∑–ľ–Ķ—Ä–Ķ–Ĺ–ł–Ļ —Ā—Ä–Ķ–ī–Ĺ–Ķ–Ķ –į—Ä–ł—Ą–ľ–Ķ—ā–ł—á–Ķ—Ā–ļ–ĺ–Ķ –∑–Ĺ–į—á–Ķ–Ĺ–ł–Ķ –≤—č—Ö–ĺ–ī–Ĺ–ĺ–≥–ĺ —Ā–ł–≥–Ĺ–į–Ľ–į –ļ–į–∂–ī–ĺ–≥–ĺ

–ł–∑ –Ņ–ĺ–≤–Ķ—Ä—Ź–Ķ–ľ—č—Ö –ī–į—ā—á–ł–ļ–ĺ–≤ –ł —Ā–ĺ–Ņ—Ä–ĺ—ā–ł–≤–Ľ–Ķ–Ĺ–ł—Ź —ć—ā–į–Ľ–ĺ–Ĺ–Ĺ–ĺ–≥–ĺ —ā–Ķ—Ä–ľ–ĺ–ľ–Ķ—ā—Ä–į. –í—č—Ö–ĺ–ī–Ĺ–ĺ–Ļ —Ā–ł–≥–Ĺ–į–Ľ

–Ņ–ĺ–≤–Ķ—Ä—Ź–Ķ–ľ–ĺ–≥–ĺ –ī–į—ā—á–ł–ļ–į –ĺ–Ņ—Ä–Ķ–ī–Ķ–Ľ—Ź–Ķ—ā—Ā—Ź –Ņ–ĺ —Ą–ĺ—Ä–ľ—É–Ľ–Ķ:

I–≤—č—Ö.i = U/R¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬† (1)

¬†¬†¬†¬†¬†¬†¬†¬† –≥–ī–Ķ U ‚Äď –Ņ–ĺ–ļ–į–∑–į–Ĺ–ł–Ķ –≤–ĺ–Ľ—Ć—ā–ľ–Ķ—ā—Ä–į PV, –ľ–í;

¬†¬†R ‚Äď –Ĺ–ĺ–ľ–ł–Ĺ–į–Ľ—Ć–Ĺ–ĺ–Ķ –∑–Ĺ–į—á–Ķ–Ĺ–ł–Ķ —ć—ā–į–Ľ–ĺ–Ĺ–Ĺ–ĺ–≥–ĺ

—Ā–ĺ–Ņ—Ä–ĺ—ā–ł–≤–Ľ–Ķ–Ĺ–ł—Ź ‚Äď 100 –ě–ľ.

3.6.9

–†–į—Ā—Ā—á–ł—ā–į—ā—Ć

–∑–Ĺ–į—á–Ķ–Ĺ–ł–Ķ —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä—č –≤ —ā–Ķ—Ä–ľ–ĺ—Ā—ā–į—ā–Ķ –Ņ–ĺ —Ā–ĺ–Ņ—Ä–ĺ—ā–ł–≤–Ľ–Ķ–Ĺ–ł—é —ć—ā–į–Ľ–ĺ–Ĺ–Ĺ–ĺ–≥–ĺ —ā–Ķ—Ä–ľ–ĺ–ľ–Ķ—ā—Ä–į, –≤

—Ā–ĺ–ĺ—ā–≤–Ķ—ā—Ā—ā–≤–ł–ł —Ā —ā–Ķ—Ö–Ĺ–ł—á–Ķ—Ā–ļ–ĺ–Ļ –ī–ĺ–ļ—É–ľ–Ķ–Ĺ—ā–į—Ü–ł–Ķ–Ļ –Ĺ–į —ā–Ķ—Ä–ľ–ĺ–ľ–Ķ—ā—Ä.

3.6.10 –†–į—Ā—Ā—á–ł—ā–į—ā—Ć –ĺ—Ā–Ĺ–ĺ–≤–Ĺ—É—é –Ņ–ĺ–≥—Ä–Ķ—ą–Ĺ–ĺ—Ā—ā—Ć

–ī–į—ā—á–ł–ļ–ĺ–≤ ő≥, –≤ –Ņ—Ä–ĺ—Ü–Ķ–Ĺ—ā–į—Ö, –Ņ–ĺ —Ą–ĺ—Ä–ľ—É–Ľ–Ķ:

¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†  ¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†(2)¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬† ¬†¬†¬†¬†

(2)

–≥–ī–Ķ ![]() ti ‚Äst –∑–Ĺ–į—á–Ķ–Ĺ–ł–Ķ —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä—č, —Ā–ĺ–ĺ—ā–≤–Ķ—ā—Ā—ā–≤—É—é—Č–Ķ–Ķ

–≤—č—Ö–ĺ–ī–Ĺ–ĺ–ľ—É —Ā–ł–≥–Ĺ–į–Ľ—É –Ņ–ĺ–≤–Ķ—Ä—Ź–Ķ–ľ–ĺ–≥–ĺ –ī–į—ā—á–ł–ļ–į, ¬į–°;

ti ‚Äst –∑–Ĺ–į—á–Ķ–Ĺ–ł–Ķ —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä—č, —Ā–ĺ–ĺ—ā–≤–Ķ—ā—Ā—ā–≤—É—é—Č–Ķ–Ķ

–≤—č—Ö–ĺ–ī–Ĺ–ĺ–ľ—É —Ā–ł–≥–Ĺ–į–Ľ—É –Ņ–ĺ–≤–Ķ—Ä—Ź–Ķ–ľ–ĺ–≥–ĺ –ī–į—ā—á–ł–ļ–į, ¬į–°;

tg ‚Äď –ī–Ķ–Ļ—Ā—ā–≤–ł—ā–Ķ–Ľ—Ć–Ĺ–ĺ–Ķ –∑–Ĺ–į—á–Ķ–Ĺ–ł–Ķ —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä—č, –ĺ–Ņ—Ä–Ķ–ī–Ķ–Ľ–Ķ–Ĺ–Ĺ–ĺ–Ķ

–≤ –Ņ. 3.6.9, ¬į–°;

tmin , tmax ‚Äď –Ĺ–ł–∂–Ĺ–ł–Ļ –ł –≤–Ķ—Ä—Ö–Ĺ–ł–Ļ –Ņ—Ä–Ķ–ī–Ķ–Ľ—č,

—Ā–ĺ–ĺ—ā–≤–Ķ—ā—Ā—ā–≤–Ķ–Ĺ–Ĺ–ĺ, –ī–ł–į–Ņ–į–∑–ĺ–Ĺ–į –ł–∑–ľ–Ķ—Ä–Ķ–Ĺ–ł–Ļ –Ņ–ĺ–≤–Ķ—Ä—Ź–Ķ–ľ–ĺ–≥–ĺ –ī–į—ā—á–ł–ļ–į, ¬į–°.

–ó–Ĺ–į—á–Ķ–Ĺ–ł–Ķ —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä—č ti –ĺ–Ņ—Ä–Ķ–ī–Ķ–Ľ—Ź—é—ā —Ā–Ľ–Ķ–ī—É—é—Č–ł–ľ –ĺ–Ī—Ä–į–∑–ĺ–ľ:

¬†¬†¬†¬† –ī–Ľ—Ź —Ā–ł–≥–Ĺ–į–Ľ–į 4 - 20

–ľ–ź ¬†(3)

¬†¬†¬†¬† –ī–Ľ—Ź —Ā–ł–≥–Ĺ–į–Ľ–į 4 - 20

–ľ–ź ¬†(3)

¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬† ¬†¬†¬†¬†¬†¬†¬† ¬†¬†¬†¬†–ī–Ľ—Ź —Ā–ł–≥–Ĺ–į–Ľ–į 20 - 4

–ľ–ź¬† ¬†(4)

¬†¬†¬†¬†–ī–Ľ—Ź —Ā–ł–≥–Ĺ–į–Ľ–į 20 - 4

–ľ–ź¬† ¬†(4)

–≥–ī–Ķ I–≤—č—Ö.i- –∑–Ĺ–į—á–Ķ–Ĺ–ł–Ķ –≤—č—Ö–ĺ–ī–Ĺ–ĺ–≥–ĺ —Ā–ł–≥–Ĺ–į–Ľ–į, —Ä–į—Ā—Ā—á–ł—ā–į–Ĺ–Ĺ–ĺ–Ķ –≤ –Ņ.3.6.8,

–ľ–ź;

I min- –Ĺ–ł–∂–Ĺ–ł–Ļ

–Ņ—Ä–Ķ–ī–Ķ–Ľ –ī–ł–į–Ņ–į–∑–ĺ–Ĺ–į –ł–∑–ľ–Ķ–Ĺ–Ķ–Ĺ–ł—Ź –≤—č—Ö–ĺ–ī–Ĺ–ĺ–≥–ĺ —Ā–ł–≥–Ĺ–į–Ľ–į, —Ä–į–≤–Ĺ—č–Ļ 20 –ł–Ľ–ł 4 –ľ–ź;

I max- –≤–Ķ—Ä—Ö–Ĺ–ł–Ļ

–Ņ—Ä–Ķ–ī–Ķ–Ľ –ī–ł–į–Ņ–į–∑–ĺ–Ĺ–į –ł–∑–ľ–Ķ–Ĺ–Ķ–Ĺ–ł—Ź –≤—č—Ö–ĺ–ī–Ĺ–ĺ–≥–ĺ —Ā–ł–≥–Ĺ–į–Ľ–į, —Ä–į–≤–Ĺ—č–Ļ 4 –ł–Ľ–ł 20 –ľ–ź;

t min, t max- —ā–ĺ –∂–Ķ,

—á—ā–ĺ –ł –≤ —Ą–ĺ—Ä–ľ—É–Ľ–Ķ (2).

3.6.11

–ü–ĺ–≤–Ķ—Ä—Ź–Ķ–ľ—č–Ķ

–ī–į—ā—á–ł–ļ–ł —Ā—á–ł—ā–į—é—ā—Ā—Ź –≥–ĺ–ī–Ĺ—č–ľ–ł, –Ķ—Ā–Ľ–ł –ĺ—Ā–Ĺ–ĺ–≤–Ĺ–į—Ź –Ņ–ĺ–≥—Ä–Ķ—ą–Ĺ–ĺ—Ā—ā—Ƭ† ő≥, —Ä–į—Ā—Ā—á–ł—ā–į–Ĺ–Ĺ–į—Ź –≤ –Ņ. 3.6.10

—É–ī–ĺ–≤–Ľ–Ķ—ā–≤–ĺ—Ä—Ź–Ķ—ā —ā—Ä–Ķ–Ī–ĺ–≤–į–Ĺ–ł—Ź–ľ ¬†¬†¬†¬†¬†–Ņ. 1.2.6.

3.7 –ě—Ą–ĺ—Ä–ľ–Ľ–Ķ–Ĺ–ł–Ķ —Ä–Ķ–∑—É–Ľ—Ć—ā–į—ā–ĺ–≤ –Ņ–ĺ–≤–Ķ—Ä–ļ–ł

¬†¬†¬†¬†¬†¬†¬†¬† 3.7.1 –í –Ņ—Ä–ĺ—Ü–Ķ—Ā—Ā–Ķ –Ņ–ĺ–≤–Ķ—Ä–ļ–ł –Ņ–ĺ–≤–Ķ—Ä–ł—ā–Ķ–Ľ—Ć

–ī–ĺ–Ľ–∂–Ķ–Ĺ –≤–Ķ—Ā—ā–ł –Ņ—Ä–ĺ—ā–ĺ–ļ–ĺ–Ľ (—ā–į–Ī–Ľ–ł—Ü–į 7) –Ņ–ĺ–≤–Ķ—Ä–ļ–ł, –≤–ļ–Ľ—é—á–į—é—Č–ł–Ļ –≤ —Ā–Ķ–Ī—Ź —Ā–Ľ–Ķ–ī—É—é—Č–ł–Ķ –ī–į–Ĺ–Ĺ—č–Ķ:

–Ĺ–į–ł–ľ–Ķ–Ĺ–ĺ–≤–į–Ĺ–ł–Ķ –ł —ā–ł–Ņ –ī–į—ā—á–ł–ļ–į, —Ā–Ķ—Ä–ł–Ļ–Ĺ—č–Ļ –Ĺ–ĺ–ľ–Ķ—Ä, —É—Ā–Ľ–ĺ–≤–Ĺ–ĺ–Ķ –ĺ–Ī–ĺ–∑–Ĺ–į—á–Ķ–Ĺ–ł–Ķ –Ě–°–•, –Ĺ–į–ł–ľ–Ķ–Ĺ–ĺ–≤–į–Ĺ–ł–Ķ

–∑–į–ļ–į–∑—á–ł–ļ–į, –ī–į–Ĺ–Ĺ—č–Ķ –ł–∑–ľ–Ķ—Ä–Ķ–Ĺ–ł–Ļ, –∑–į–ļ–Ľ—é—á–Ķ–Ĺ–ł–Ķ –ĺ –≥–ĺ–ī–Ĺ–ĺ—Ā—ā–ł, –ī–į—ā—É –Ņ–ĺ–≤–Ķ—Ä–ļ–ł, —Ą–į–ľ–ł–Ľ–ł—é

–Ņ–ĺ–≤–Ķ—Ä–ł—ā–Ķ–Ľ—Ź. –Ē–ĺ–Ņ—É—Ā–ļ–į–Ķ—ā—Ā—Ź —ć–Ľ–Ķ–ļ—ā—Ä–ĺ–Ĺ–Ĺ–į—Ź —Ą–ĺ—Ä–ľ–į –∑–į–Ņ–ł—Ā–Ķ–Ļ –ł –ī–į–Ĺ–Ĺ—č—Ö.

3.7.2 –ü–ĺ–Ľ–ĺ–∂–ł—ā–Ķ–Ľ—Ć–Ĺ—č–Ķ —Ä–Ķ–∑—É–Ľ—Ć—ā–į—ā—č –Ņ–ĺ–≤–Ķ—Ä–ļ–ł –ĺ—Ą–ĺ—Ä–ľ–Ľ—Ź—é—ā—Ā—Ź –Ĺ–į–Ĺ–Ķ—Ā–Ķ–Ĺ–ł–Ķ–ľ –ļ–Ľ–Ķ–Ļ–ľ–į –≤

–Ņ–į—Ā–Ņ–ĺ—Ä—ā–Ķ –Ĺ–į –Ņ–ĺ–≤–Ķ—Ä–Ķ–Ĺ–Ĺ—č–Ļ –ī–į—ā—á–ł–ļ —Ā —É–ļ–į–∑–į–Ĺ–ł–Ķ–ľ –ī–į—ā—č –Ņ–ĺ–≤–Ķ—Ä–ļ–ł, –į —ā–į–ļ–∂–Ķ —Ā—ā–į–≤–ł—ā—Ā—Ź

–Ņ–ĺ–ī–Ņ–ł—Ā—Ć –Ņ–ĺ–≤–Ķ—Ä–ł—ā–Ķ–Ľ—Ź.

¬†¬†¬†¬†¬†¬†¬†¬† 3.7.3 –ü—Ä–ł –ĺ—ā—Ä–ł—Ü–į—ā–Ķ–Ľ—Ć–Ĺ—č—Ö —Ä–Ķ–∑—É–Ľ—Ć—ā–į—ā–į—Ö

–Ņ–ĺ–≤–Ķ—Ä–ļ–ł –ĺ—ā—ā–ł—Ā–ļ –Ņ–ĺ–≤–Ķ—Ä–ł—ā–Ķ–Ľ—Ć–Ĺ–ĺ–≥–ĺ –ļ–Ľ–Ķ–Ļ–ľ–į –≥–į—Ā—Ź—ā –ł –≤—č–ī–į—é—ā –ł–∑–≤–Ķ—Č–Ķ–Ĺ–ł–Ķ –ĺ –Ĺ–Ķ–Ņ—Ä–ł–≥–ĺ–ī–Ĺ–ĺ—Ā—ā–ł —Ā

—É–ļ–į–∑–į–Ĺ–ł–Ķ–ľ –Ņ—Ä–ł—á–ł–Ĺ.

–Ę–į–Ī–Ľ–ł—Ü–į 7

|

–ü–ĺ–≤–Ķ—Ä—Ź–Ķ–ľ—č–Ļ –ī–į—ā—á–ł–ļ |

–ü–ĺ–≤–Ķ—Ä—Ź–Ķ–ľ–į—Ź —ā–ĺ—á–ļ–į, ¬į–° |

–Ē–Ķ–Ļ—Ā—ā–≤–ł—ā–Ķ–Ľ—Ć–Ĺ–ĺ–Ķ –∑–Ĺ–į—á–Ķ–Ĺ–ł–Ķ —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä—č t, ¬į–° |

–í—č—Ö–ĺ–ī–Ĺ–ĺ–Ļ —Ā–ł–≥–Ĺ–į–Ľ –ī–į—ā—á–ł–ļ–į |

–ó–Ĺ–į—á–Ķ–Ĺ–ł–Ķ —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä—č, –ł–∑–ľ–Ķ—Ä—Ź–Ķ–ľ–ĺ–Ļ –ī–į—ā—á–ł–ļ–ĺ–ľ ti, ¬į–° |

–ě—Ā–Ĺ–ĺ–≤–Ĺ–į—Ź –Ņ–ĺ–≥—Ä–Ķ—ą–Ĺ–ĺ—Ā—ā—Ć –ī–į—ā—á–ł–ļ–į: |

–Ē–ĺ–Ņ—É—Ā–ļ–į–Ķ–ľ–į—Ź –Ņ–ĺ–≥—Ä–Ķ—ą–Ĺ–ĺ—Ā—ā—Ć, % |

|||

|

–į–Ī—Ā. (ti -t–ī), ¬į–° |

–Ņ—Ä–ł–≤–Ķ–ī–Ķ–Ĺ. g, % |

||||||||

|

U–≤—č—Ö, –ľ–í |

I–≤—č—Ö, –ľ–ź |

||||||||

|

|

|

|

|

|

|

|

|

|

|

4¬†¬†¬† –Ę–ē–•–Ě–ė–ß–ē–°–ö–ě–ē –ě–Ď–°–õ–£–Ė–ė–í–ź–Ě–ė–ē

4.1¬†¬† –ú–Ķ—Ä—č –Ī–Ķ–∑–ĺ–Ņ–į—Ā–Ĺ–ĺ—Ā—ā–ł –≤–∑—Ä—č–≤–ĺ–∑–į—Č–ł—Č–Ķ–Ĺ–Ĺ—č—Ö –ī–į—ā—á–ł–ļ–ĺ–≤

4.1.1¬†¬† –ö —ć–ļ—Ā–Ņ–Ľ—É–į—ā–į—Ü–ł–ł –ī–į—ā—á–ł–ļ–ĺ–≤ –ī–ĺ–Ľ–∂–Ĺ—č –ī–ĺ–Ņ—É—Ā–ļ–į—ā—Ć—Ā—Ź –Ľ–ł—Ü–į, –ł–∑—É—á–ł–≤—ą–ł–Ķ

–Ĺ–į—Ā—ā–ĺ—Ź—Č–Ķ–Ķ –†–≠ –ł –Ņ—Ä–ĺ—ą–Ķ–ī—ą–ł–Ķ —Ā–ĺ–ĺ—ā–≤–Ķ—ā—Ā—ā–≤—É—é—Č–ł–Ļ –ł–Ĺ—Ā—ā—Ä—É–ļ—ā–į–∂.

4.1.2¬†¬† –ü—Ä–ł —ć–ļ—Ā–Ņ–Ľ—É–į—ā–į—Ü–ł–ł –ī–į—ā—á–ł–ļ–ĺ–≤ –Ĺ–Ķ–ĺ–Ī—Ö–ĺ–ī–ł–ľ–ĺ –≤—č–Ņ–ĺ–Ľ–Ĺ—Ź—ā—Ć –≤—Ā–Ķ –ľ–Ķ—Ä–ĺ–Ņ—Ä–ł—Ź—ā–ł—Ź –≤

–Ņ–ĺ–Ľ–Ĺ–ĺ–ľ —Ā–ĺ–ĺ—ā–≤–Ķ—ā—Ā—ā–≤–ł–ł —Ā –Ņ–ĺ–ī—Ä–į–∑–ī–Ķ–Ľ–ĺ–ľ 2.2.

–ü—Ä–ł —ć—ā–ĺ–ľ

–Ĺ–Ķ–ĺ–Ī—Ö–ĺ–ī–ł–ľ–ĺ —Ä—É–ļ–ĺ–≤–ĺ–ī—Ā—ā–≤–ĺ–≤–į—ā—Ć—Ā—Ź –Ĺ–į—Ā—ā–ĺ—Ź—Č–ł–ľ –†–≠, –≥–Ľ–į–≤–ĺ–Ļ 3.4 –ü–≠–≠–ü. –Ě–Ķ–ĺ–Ī—Ö–ĺ–ī–ł–ľ–ĺ

–≤—č–Ņ–ĺ–Ľ–Ĺ—Ź—ā—Ć –ľ–Ķ—Ā—ā–Ĺ—č–Ķ –ł–Ĺ—Ā—ā—Ä—É–ļ—Ü–ł–ł, –ī–Ķ–Ļ—Ā—ā–≤—É—é—Č–ł–Ķ –≤ –ī–į–Ĺ–Ĺ–ĺ–Ļ –ĺ—ā—Ä–į—Ā–Ľ–ł –Ņ—Ä–ĺ–ľ—č—ą–Ľ–Ķ–Ĺ–Ĺ–ĺ—Ā—ā–ł, –į

—ā–į–ļ–∂–Ķ –ī—Ä—É–≥–ł–Ķ –Ĺ–ĺ—Ä–ľ–į—ā–ł–≤–Ĺ—č–Ķ –ī–ĺ–ļ—É–ľ–Ķ–Ĺ—ā—č, –ĺ–Ņ—Ä–Ķ–ī–Ķ–Ľ—Ź—é—Č–ł–Ķ —ć–ļ—Ā–Ņ–Ľ—É–į—ā–į—Ü–ł—é –≤–∑—Ä—č–≤–ĺ–∑–į—Č–ł—Č–Ķ–Ĺ–Ĺ–ĺ–≥–ĺ

—ć–Ľ–Ķ–ļ—ā—Ä–ĺ–ĺ–Ī–ĺ—Ä—É–ī–ĺ–≤–į–Ĺ–ł—Ź.

4.1.3¬†¬† –í –Ņ—Ä–ĺ—Ü–Ķ—Ā—Ā–Ķ —ć–ļ—Ā–Ņ–Ľ—É–į—ā–į—Ü–ł–ł –ī–į—ā—á–ł–ļ–ł –ī–ĺ–Ľ–∂–Ĺ—č –Ņ–ĺ–ī–≤–Ķ—Ä–≥–į—ā—Ć—Ā—Ź —Ā–ł—Ā—ā–Ķ–ľ–į—ā–ł—á–Ķ—Ā–ļ–ĺ–ľ—É

–≤–Ĺ–Ķ—ą–Ĺ–Ķ–ľ—É –ĺ—Ā–ľ–ĺ—ā—Ä—É, –į —ā–į–ļ–∂–Ķ –Ņ–Ķ—Ä–ł–ĺ–ī–ł—á–Ķ—Ā–ļ–ĺ–ľ—É –ĺ—Ā–ľ–ĺ—ā—Ä—É.

4.1.4¬†¬† –ü—Ä–ł –≤–Ĺ–Ķ—ą–Ĺ–Ķ–ľ –ĺ—Ā–ľ–ĺ—ā—Ä–Ķ –Ĺ–Ķ–ĺ–Ī—Ö–ĺ–ī–ł–ľ–ĺ –Ņ—Ä–ĺ–≤–Ķ—Ä–ł—ā—Ć:

- –Ĺ–į–Ľ–ł—á–ł–Ķ –ł

–Ņ—Ä–ĺ—á–Ĺ–ĺ—Ā—ā—Ć –ļ—Ä–Ķ–Ņ–Ľ–Ķ–Ĺ–ł—Ź –ļ—Ä—č—ą–ļ–ł –ī–į—ā—á–ł–ļ–į;

- –ĺ—ā—Ā—É—ā—Ā—ā–≤–ł–Ķ –ĺ–Ī—Ä—č–≤–į –ł–Ľ–ł –Ņ–ĺ–≤—Ä–Ķ–∂–ī–Ķ–Ĺ–ł—Ź

–ł–∑–ĺ–Ľ—Ź—Ü–ł–ł —Ā–ĺ–Ķ–ī–ł–Ĺ–ł—ā–Ķ–Ľ—Ć–Ĺ–ĺ–≥–ĺ –ļ–į–Ī–Ķ–Ľ—Ź;

-

–Ĺ–į–ī–Ķ–∂–Ĺ–ĺ—Ā—ā—Ć

–Ņ—Ä–ł—Ā–ĺ–Ķ–ī–ł–Ĺ–Ķ–Ĺ–ł—Ź –ļ–į–Ī–Ķ–Ľ—Ź;

- –ĺ—ā—Ā—É—ā—Ā—ā–≤–ł–Ķ –≤–ľ—Ź—ā–ł–Ĺ –ł –≤–ł–ī–Ĺ—č—Ö

–ľ–Ķ—Ö–į–Ĺ–ł—á–Ķ—Ā–ļ–ł—Ö –Ņ–ĺ–≤—Ä–Ķ–∂–ī–Ķ–Ĺ–ł–Ļ, –į —ā–į–ļ–∂–Ķ –Ņ—č–Ľ–ł –ł –≥—Ä—Ź–∑–ł –Ĺ–į –ļ–ĺ—Ä–Ņ—É—Ā–Ķ –ī–į—ā—á–ł–ļ–į.

4.1.5¬†¬† –≠–ļ—Ā–Ņ–Ľ—É–į—ā–į—Ü–ł—Ź –ī–į—ā—á–ł–ļ–ĺ–≤ —Ā –Ņ–ĺ–≤—Ä–Ķ–∂–ī–Ķ–Ĺ–ł—Ź–ľ–ł –ļ–į—ā–Ķ–≥–ĺ—Ä–ł—á–Ķ—Ā–ļ–ł –∑–į–Ņ—Ä–Ķ—Č–į–Ķ—ā—Ā—Ź.

4.1.6¬†¬† –ě–ī–Ĺ–ĺ–≤—Ä–Ķ–ľ–Ķ–Ĺ–Ĺ–ĺ —Ā –≤–Ĺ–Ķ—ą–Ĺ–ł–ľ –ĺ—Ā–ľ–ĺ—ā—Ä–ĺ–ľ –ľ–ĺ–∂–Ķ—ā –Ņ—Ä–ĺ–ł–∑–≤–ĺ–ī–ł—ā—Ć—Ā—Ź —É—Ö–ĺ–ī –∑–į

–ī–į—ā—á–ł–ļ–ĺ–ľ, –Ĺ–Ķ —ā—Ä–Ķ–Ī—É—é—Č–ł–Ļ –Ķ–≥–ĺ –ĺ—ā–ļ–Ľ—é—á–Ķ–Ĺ–ł—Ź –ĺ—ā —Ā–Ķ—ā–ł, –Ĺ–į–Ņ—Ä–ł–ľ–Ķ—Ä, –Ņ–ĺ–ī—ā—Ź–≥–ł–≤–į–Ĺ–ł–Ķ –Ī–ĺ–Ľ—ā–ĺ–≤ –ł

–≥–į–Ķ–ļ.

4.1.7¬†¬† –ü—Ä–ł –Ņ—Ä–ĺ—Ą–ł–Ľ–į–ļ—ā–ł—á–Ķ—Ā–ļ–ĺ–ľ –ĺ—Ā–ľ–ĺ—ā—Ä–Ķ –ī–ĺ–Ľ–∂–Ĺ—č –Ī—č—ā—Ć –≤—č–Ņ–ĺ–Ľ–Ĺ–Ķ–Ĺ—č –≤—Ā–Ķ –≤—č—ą–Ķ—É–ļ–į–∑–į–Ĺ–Ĺ—č–Ķ

—Ä–į–Ī–ĺ—ā—č –≤–Ĺ–Ķ—ą–Ĺ–Ķ–≥–ĺ –ĺ—Ā–ľ–ĺ—ā—Ä–į. –ü–Ķ—Ä–ł–ĺ–ī–ł—á–Ĺ–ĺ—Ā—ā—Ć –Ņ—Ä–ĺ—Ą–ł–Ľ–į–ļ—ā–ł—á–Ķ—Ā–ļ–ł—Ö –ĺ—Ā–ľ–ĺ—ā—Ä–ĺ–≤ –ī–į—ā—á–ł–ļ–ĺ–≤

—É—Ā—ā–į–Ĺ–į–≤–Ľ–ł–≤–į–Ķ—ā—Ā—Ź –≤ –∑–į–≤–ł—Ā–ł–ľ–ĺ—Ā—ā–ł –ĺ—ā –Ņ—Ä–ĺ–ł–∑–≤–ĺ–ī—Ā—ā–≤–Ķ–Ĺ–Ĺ—č—Ö —É—Ā–Ľ–ĺ–≤–ł–Ļ, –Ĺ–ĺ –Ĺ–Ķ —Ä–Ķ–∂–Ķ –ī–≤—É—Ö —Ä–į–∑

–≤ –≥–ĺ–ī. –ü—Ä–ł —ć—ā–ĺ–ľ –ī–ĺ–Ņ–ĺ–Ľ–Ĺ–ł—ā–Ķ–Ľ—Ć–Ĺ–ĺ –ī–ĺ–Ľ–∂–Ĺ—č –Ī—č—ā—Ć –≤—č–Ņ–ĺ–Ľ–Ĺ–Ķ–Ĺ—č —Ā–Ľ–Ķ–ī—É—é—Č–ł–Ķ —Ä–į–Ī–ĺ—ā—č:

- —á–ł—Ā—ā–ļ–į –Ņ–ĺ–Ľ–ĺ—Ā—ā–Ķ–Ļ –ł–∑–ľ–Ķ—Ä–ł—ā–Ķ–Ľ—Ć–Ĺ–ĺ–≥–ĺ

–Ņ—Ä–Ķ–ĺ–Ī—Ä–į–∑–ĺ–≤–į—ā–Ķ–Ľ—Ź –ī–į—ā—á–ł–ļ–į –ĺ—ā –Ņ—č–Ľ–ł –ł –≥—Ä—Ź–∑–ł;

- –Ņ—Ä–ĺ–≤–Ķ—Ä–ļ–į —Ā–ĺ–Ņ—Ä–ĺ—ā–ł–≤–Ľ–Ķ–Ĺ–ł—Ź –ł–∑–ĺ–Ľ—Ź—Ü–ł–ł

—ć–Ľ–Ķ–ļ—ā—Ä–ł—á–Ķ—Ā–ļ–ł—Ö —Ü–Ķ–Ņ–Ķ–Ļ –ī–į—ā—á–ł–ļ–į –ĺ—ā–Ĺ–ĺ—Ā–ł—ā–Ķ–Ľ—Ć–Ĺ–ĺ –ļ–ĺ—Ä–Ņ—É—Ā–į.

–ü—Ä–ĺ–≤–Ķ—Ä–ļ–į —Ā–ĺ–Ņ—Ä–ĺ—ā–ł–≤–Ľ–Ķ–Ĺ–ł—Ź –ł–∑–ĺ–Ľ—Ź—Ü–ł–ł

–Ņ—Ä–ĺ–ł–∑–≤–ĺ–ī–ł—ā—Ā—Ź —Ā –Ņ–ĺ–ľ–ĺ—Č—Ć—é –ľ–Ķ–≥–į-–ĺ–ľ–ľ–Ķ—ā—Ä–į –Ĺ–į–Ņ—Ä—Ź–∂–Ķ–Ĺ–ł–Ķ–ľ 100 –í. –í–Ķ–Ľ–ł—á–ł–Ĺ–į —Ā–ĺ–Ņ—Ä–ĺ—ā–ł–≤–Ľ–Ķ–Ĺ–ł—Ź

–ł–∑–ĺ–Ľ—Ź—Ü–ł–ł –ī–ĺ–Ľ–∂–Ĺ–į –Ī—č—ā—Ć –Ĺ–Ķ –ľ–Ķ–Ĺ–Ķ–Ķ 20 –ú–ě–ľ –Ņ—Ä–ł —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä–Ķ –ĺ–ļ—Ä—É–∂–į—é—Č–Ķ–≥–ĺ –≤–ĺ–∑–ī—É—Ö–į ¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†(23 ¬Ī 5) ¬į–° –ł –ĺ—ā–Ĺ–ĺ—Ā–ł—ā–Ķ–Ľ—Ć–Ĺ–ĺ–Ļ

–≤–Ľ–į–∂–Ĺ–ĺ—Ā—ā–ł –Ĺ–Ķ –Ī–ĺ–Ľ–Ķ–Ķ 80 %.

5¬†¬†¬† –Ę–†–ź–Ě–°–ü–ě–†–Ę–ė–†–ě–í–ź–Ě–ė–ē

–ė –•–†–ź–Ě–ē–Ě–ė–ē

5.1¬†¬† –Ē–į—ā—á–ł–ļ–ł

–ľ–ĺ–≥—É—ā —Ö—Ä–į–Ĺ–ł—ā—Ć—Ā—Ź –ļ–į–ļ –≤ —ā—Ä–į–Ĺ—Ā–Ņ–ĺ—Ä—ā–Ĺ–ĺ–Ļ —ā–į—Ä–Ķ, —ā–į–ļ –ł –Ī–Ķ–∑ —É–Ņ–į–ļ–ĺ–≤–ļ–ł.

–Ē–į—ā—á–ł–ļ–ł –≤

—ā—Ä–į–Ĺ—Ā–Ņ–ĺ—Ä—ā–Ĺ–ĺ–Ļ —ā–į—Ä–Ķ —Ā–Ľ–Ķ–ī—É–Ķ—ā —Ö—Ä–į–Ĺ–ł—ā—Ć –≤ —ą—ā–į–Ī–Ķ–Ľ—Ź—Ö –Ņ–ĺ 5 —Ź—Č–ł–ļ–ĺ–≤ –≤—č—Ā–ĺ—ā–ĺ–Ļ –Ņ–ĺ —É—Ā–Ľ–ĺ–≤–ł—Ź–ľ

—Ö—Ä–į–Ĺ–Ķ–Ĺ–ł—Ź 3 –Ņ–ĺ –ď–ě–°–Ę 15150-69, –į –Ī–Ķ–∑ —É–Ņ–į–ļ–ĺ–≤–ļ–ł —Ö—Ä–į–Ĺ–ł—ā—Ć –Ĺ–į —Ā—ā–Ķ–Ľ–Ľ–į–∂–į—Ö –Ņ–ĺ —É—Ā–Ľ–ĺ–≤–ł—Ź–ľ

—Ö—Ä–į–Ĺ–Ķ–Ĺ–ł—Ź 1 –Ņ–ĺ –ď–ě–°–Ę 15150-69.

5.2¬†¬† –Ē–į—ā—á–ł–ļ–ł –≤ —É–Ņ–į–ļ–ĺ–≤–ļ–Ķ —ā—Ä–į–Ĺ—Ā–Ņ–ĺ—Ä—ā–ł—Ä—É—é—ā—Ā—Ź –≤—Ā–Ķ–ľ–ł

–≤–ł–ī–į–ľ–ł –∑–į–ļ—Ä—č—ā–ĺ–≥–ĺ —ā—Ä–į–Ĺ—Ā–Ņ–ĺ—Ä—ā–į (–≤–ĺ–∑–ī—É—ą–Ĺ—č–ľ —ā—Ä–į–Ĺ—Ā–Ņ–ĺ—Ä—ā–ĺ–ľ - –≤ –ĺ—ā–į–Ņ–Ľ–ł–≤–į–Ķ–ľ—č—Ö

–≥–Ķ—Ä–ľ–Ķ—ā–ł–∑–ł—Ä–ĺ–≤–į–Ĺ–Ĺ—č—Ö –ĺ—ā—Ā–Ķ–ļ–į—Ö) –≤ —Ā–ĺ–ĺ—ā–≤–Ķ—ā—Ā—ā–≤–ł–ł —Ā –Ņ—Ä–į–≤–ł–Ľ–į–ľ–ł –Ņ–Ķ—Ä–Ķ–≤–ĺ–∑–ļ–ł –≥—Ä—É–∑–ĺ–≤,

–ī–Ķ–Ļ—Ā—ā–≤—É—é—Č–ł—Ö –Ĺ–į –ī–į–Ĺ–Ĺ–ĺ–ľ –≤–ł–ī–Ķ —ā—Ä–į–Ĺ—Ā–Ņ–ĺ—Ä—ā–į.

–Ē–ĺ–Ņ—É—Ā–ļ–į–Ķ—ā—Ā—Ź

—ā—Ä–į–Ĺ—Ā–Ņ–ĺ—Ä—ā–ł—Ä–ĺ–≤–į–Ĺ–ł–Ķ –ī–į—ā—á–ł–ļ–ĺ–≤ –≤ –ļ–ĺ–Ĺ—ā–Ķ–Ļ–Ĺ–Ķ—Ä–į—Ö.

–ü—Ä–ł

—ā—Ä–į–Ĺ—Ā–Ņ–ĺ—Ä—ā–ł—Ä–ĺ–≤–į–Ĺ–ł–ł –ł –Ņ–ĺ–≥—Ä—É–∑–ĺ—á–Ĺ–ĺ-—Ä–į–∑–≥—Ä—É–∑–ĺ—á–Ĺ—č—Ö —Ä–į–Ī–ĺ—ā–į—Ö –Ĺ–Ķ –Ņ–ĺ–ī–≤–Ķ—Ä–≥–į—ā—Ć —Ź—Č–ł–ļ–ł —Ä–Ķ–∑–ļ–ł–ľ

—É–ī–į—Ä–į–ľ –ł –≤–ĺ–∑–ī–Ķ–Ļ—Ā—ā–≤–ł—é –į—ā–ľ–ĺ—Ā—Ą–Ķ—Ä–Ĺ—č—Ö –ĺ—Ā–į–ī–ļ–ĺ–≤.

–°–Ņ–ĺ—Ā–ĺ–Ī

—É–ļ–Ľ–į–ī–ļ–ł —Ź—Č–ł–ļ–ĺ–≤ –Ĺ–į —ā—Ä–į–Ĺ—Ā–Ņ–ĺ—Ä—ā–Ĺ–ĺ–ľ —Ā—Ä–Ķ–ī—Ā—ā–≤–Ķ –ī–ĺ–Ľ–∂–Ķ–Ĺ –ł—Ā–ļ–Ľ—é—á–į—ā—Ć –≤–ĺ–∑–ľ–ĺ–∂–Ĺ–ĺ—Ā—ā—Ć –ł—Ö

–Ņ–Ķ—Ä–Ķ–ľ–Ķ—Č–Ķ–Ĺ–ł—Ź.

–£—Ā–Ľ–ĺ–≤–ł—Ź

—ā—Ä–į–Ĺ—Ā–Ņ–ĺ—Ä—ā–ł—Ä–ĺ–≤–į–Ĺ–ł—Ź –ī–ĺ–Ľ–∂–Ĺ—č —Ā–ĺ–ĺ—ā–≤–Ķ—ā—Ā—ā–≤–ĺ–≤–į—ā—Ć —É—Ā–Ľ–ĺ–≤–ł—Ź–ľ

5 –ł–Ľ–ł 3 (–ī–Ľ—Ź –ľ–ĺ—Ä—Ā–ļ–ł—Ö –Ņ–Ķ—Ä–Ķ–≤–ĺ–∑–ĺ–ļ –≤ —ā—Ä—é–ľ–į—Ö) –Ņ–ĺ –ď–ě–°–Ę 15150-69.

5.3¬†¬† –°—Ä–ĺ–ļ –Ņ—Ä–Ķ–Ī—č–≤–į–Ĺ–ł—Ź –ī–į—ā—á–ł–ļ–ĺ–≤ –≤ —Ā–ĺ–ĺ—ā–≤–Ķ—ā—Ā—ā–≤—É—é—Č–ł—Ö

—É—Ā–Ľ–ĺ–≤–ł—Ź—Ö —ā—Ä–į–Ĺ—Ā–Ņ–ĺ—Ä—ā–ł—Ä–ĺ–≤–į–Ĺ–ł—Ź ‚Äď –Ĺ–Ķ –Ī–ĺ–Ľ–Ķ–Ķ 3 –ľ–Ķ—Ā—Ź—Ü–Ķ–≤.

–ü—Ä–ł–Ľ–ĺ–∂–Ķ–Ĺ–ł–Ķ –ź

(–ĺ–Ī—Ź–∑–į—ā–Ķ–Ľ—Ć–Ĺ–ĺ–Ķ)

–ď–ź–Ď–ź–†–ė–Ę–Ě–ę–ē –ė –ü–†–ė–°–ě–ē–Ē–ė–Ě–ė–Ę–ē–õ–¨–Ě–ę–ē –†–ź–ó–ú–ē–†–ę

–†–ł—Ā—É–Ĺ–ĺ–ļ –ź.6

–ú–į—Ä–ļ–ł—Ä–ĺ–≤–ļ–į –Ņ–ĺ –≤–∑—Ä—č–≤–ĺ–∑–į—Č–ł—ā–Ķ –ī–Ľ—Ź –Ę–°–ú–£-–õ-–ē—Öi,

–Ę–°–ü–£-–õ-–ē—Öi –ł –Ę–•–ź–£-–õ-–ē—Öi

¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬† –í–į—Ä–ł–į–Ĺ—ā 1¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†

–í–į—Ä–ł–į–Ĺ—ā 2

–ü—Ä–ł–ľ–Ķ—Ä

–ł —Ä–į—Ā—ą–ł—Ą—Ä–ĺ–≤–ļ–į —É—Ā–Ľ–ĺ–≤–Ĺ–ĺ–≥–ĺ –ĺ–Ī–ĺ–∑–Ĺ–į—á–Ķ–Ĺ–ł—Ź –ī–į—ā—á–ł–ļ–į

|

–Ę–°–ú–£-–õ |

5 |

2 |

3 |

1 |

3 |

-–ē—Öi |

|

||||||

|

|

|

|

|

|

|

–≤–∑—Ä—č–≤–ĺ–∑–į—Č–ł—Č–Ķ–Ĺ–Ĺ–ĺ–Ķ

–ł—Ā–Ņ–ĺ–Ľ–Ĺ–Ķ–Ĺ–ł–Ķ (–Ķ—Ā–Ľ–ł

–Ķ—Ā—ā—Ć) |

|||||||

|

|

|

|

|

|

–ė–∑–ľ–Ķ—Ä–ł—ā–Ķ–Ľ—Ć–Ĺ—č–Ļ

–Ņ—Ä–Ķ–ĺ–Ī—Ä–į–∑–ĺ–≤–į—ā–Ķ–Ľ—Ć 1

- –Ę–ú–Ę-180L, 2

- –Ę–ú–Ę-181L 3

- –Ę–ú–Ę-181L-–ē—Ö |

||||||||

|

|

|

|

|

–ļ–ĺ–Ĺ—Ā—ā—Ä—É–ļ—ā–ł–≤–Ĺ–ĺ–Ķ

–ł—Ā–Ņ–ĺ–Ľ–Ĺ–Ķ–Ĺ–ł–Ķ —ā–Ķ—Ä–ľ–ĺ–∑–ĺ–Ĺ–ī–į 1 ‚Äď

–£—Ā—ā–į–Ĺ–ĺ–≤–ļ–į –≤ –≥–Ĺ–Ķ–∑–ī–ĺ (—Ä–ł—Ā. –ź.1) 2 ‚Äď –°–ĺ

—ą—ā—É—Ü–Ķ—Ä–ĺ–ľ –Ņ–Ķ—Ä–Ķ–ī–≤–ł–∂–Ĺ—č–ľ (—Ä–ł—Ā. –ź.2) 3 ‚Äď –°–ĺ —ą—ā—É—Ü–Ķ—Ä–ĺ–ľ –Ņ–Ķ—Ä–Ķ–ī–≤–ł–∂–Ĺ—č–ľ –ł —É—ā–ĺ–Ĺ–Ķ–Ĺ–ł–Ķ–ľ

(—Ä–ł—Ā. –ź.3) 4 ‚Äď –°–ĺ

—ą—ā—É—Ü–Ķ—Ä–ĺ–ľ –Ņ—Ä–ł–≤–į—Ä–Ķ–Ĺ–Ĺ—č–ľ (—Ä–ł—Ā. –ź.4) 5 ‚Äď –£—Ā—ā–į–Ĺ–ĺ–≤–ļ–į

–≤ –≥–Ĺ–Ķ–∑–ī–ĺ √ė |

|||||||||

|

|

|

|

–ļ–ĺ–Ĺ—Ā—ā—Ä—É–ļ—ā–ł–≤–Ĺ–ĺ–Ķ

–ł—Ā–Ņ–ĺ–Ľ–Ĺ–Ķ–Ĺ–ł–Ķ –≥–ĺ–Ľ–ĺ–≤–ļ–ł 3 ‚Äď –°–ĺ

—ą—ā—É—Ü–Ķ—Ä–ĺ–ľ (—Ä–ł—Ā. –ź.1) 2 ‚Äď –°–ĺ–Ķ–ī–ł–Ĺ–Ķ–Ĺ–ł–Ķ

—Ā —Ä–į–∑—ä—Ď–ľ–ĺ–ľ 2–†–Ę–Ę (—Ä–ł—Ā. –ź.6) |

||||||||||

|

|

|

–≤—č—Ö–ĺ–ī–Ĺ–ĺ–Ļ

—Ā–ł–≥–Ĺ–į–Ľ 2

‚Äď 4-20 –ľ–ź 3

- 20-4 –ľ–ź |

|||||||||||

|

|

–Ņ—Ä–Ķ–ī–Ķ–Ľ

–ī–ĺ–Ņ—É—Ā–ļ–į–Ķ–ľ–ĺ–Ļ –ĺ—Ā–Ĺ–ĺ–≤–Ĺ–ĺ–Ļ –Ņ–ĺ–≥—Ä–Ķ—ą–Ĺ–ĺ—Ā—ā–ł 5 ‚Äď 0,1

% 2 ‚Äď

0,25 % 3 ‚Äď 0,5

% 4 ‚Äď 1 % |

||||||||||||

–ü—Ä–ł–Ľ–ĺ–∂–Ķ–Ĺ–ł–Ķ –Ď

–ö–ě–Ě–°–Ę–†–£–ö–Ę–ė–í–Ě–ź–Į –°–•–ē–ú–ź –Ē–ź–Ę–ß–ė–ö–ě–í

–ü—Ä–ł–Ľ–ĺ–∂–Ķ–Ĺ–ł–Ķ –í

(–ĺ–Ī—Ź–∑–į—ā–Ķ–Ľ—Ć–Ĺ–ĺ–Ķ)

–°–•–ē–ú–ź –í–Ě–ē–®–Ě–ė–• –°–ě–ē–Ē–ė–Ě–ē–Ě–ė–ô –Ē–ź–Ę–ß–ė–ö–ě–í

–Ę–°–ú–£-–õ, –Ę–°–ü–£-–õ,¬† –Ę–•–ź–£-–õ

|

R–Ĺ = R1 + R2 |

R1 = (100¬Ī0,01) –ě–ľ |

|

R2 ¬£ 400 –ě–ľ |

G¬† - –ł—Ā—ā–ĺ—á–Ĺ–ł–ļ –Ņ–ł—ā–į–Ĺ–ł—Ź (10-36) –í |

–í—č—Ö–ĺ–ī–Ĺ–ĺ–Ļ —Ā–ł–≥–Ĺ–į–Ľ 4 - 20 –ľ–ź / 20 - 4 –ľ–ź

–†–ł—Ā—É–Ĺ–ĺ–ļ –í.1

–ü—Ä–ł–Ľ–ĺ–∂–Ķ–Ĺ–ł–Ķ¬† –ď

–°–•–ē–ú–ź –í–Ě–ē–®–Ě–ė–• –°–ě–ē–Ē–ė–Ě–ē–Ě–ė–ô –Ē–ź–Ę–ß–ė–ö–ě–í

–Ę–°–ú–£-–õ-–ē—Öi, –Ę–°–ü–£-–õ-–ē—Öi,¬† –ł –Ę–•–ź–£-–õ-–ē—Öi

|

–í–∑—Ä—č–≤–ĺ–ĺ–Ņ–į—Ā–Ĺ–į—Ź –∑–ĺ–Ĺ–į |

–í–∑—Ä—č–≤–ĺ–Ī–Ķ–∑–ĺ–Ņ–į—Ā–Ĺ–į—Ź –∑–ĺ–Ĺ–į |

|

|

–ü–į—Ä–į–ľ–Ķ—ā—Ä—č

–Ľ–ł–Ĺ–ł–ł —Ā–≤—Ź–∑–ł: R–Ŭ† ¬£ 25

–ě–ľ ;–°–ļ¬† ¬£ 0,25 –ľ–ļ–§;¬† L–ļ ¬£ 1,0 –ľ–ď–Ĺ |

||

|

–†–ł—Ā—É–Ĺ–ĺ–ļ –ď.1

-¬† –°—Ö–Ķ–ľ–į –≤–Ĺ–Ķ—ą–Ĺ–ł—Ö —Ā–ĺ–Ķ–ī–ł–Ĺ–Ķ–Ĺ–ł–Ļ —Ā –Ī–Ľ–ĺ–ļ–ĺ–ľ

–Ď–ü–Ē-40-2–ļ-–ē—Ö, –ł –Ī–į—Ä—Ć–Ķ—Ä–į–ľ–ł –Ď–ė–ó-–Ē, –Ď–ė–ó-–≠–ü–ü, –£–Ę–ē–°-1, –£–Ę–ē–°-2, –†–ė–§-–ź1, –†–ė–§-–ź2 |

–ü—Ä–ĺ–ī–ĺ–Ľ–∂–Ķ–Ĺ–ł–Ķ –Ņ—Ä–ł–Ľ–ĺ–∂–Ķ–Ĺ–ł—Ź –ď

|

–í–∑—Ä—č–≤–ĺ–ĺ–Ņ–į—Ā–Ĺ–į—Ź –∑–ĺ–Ĺ–į |

–í–∑—Ä—č–≤–ĺ–Ī–Ķ–∑–ĺ–Ņ–į—Ā–Ĺ–į—Ź

–∑–ĺ–Ĺ–į |

|

–ü–į—Ä–į–ľ–Ķ—ā—Ä—č

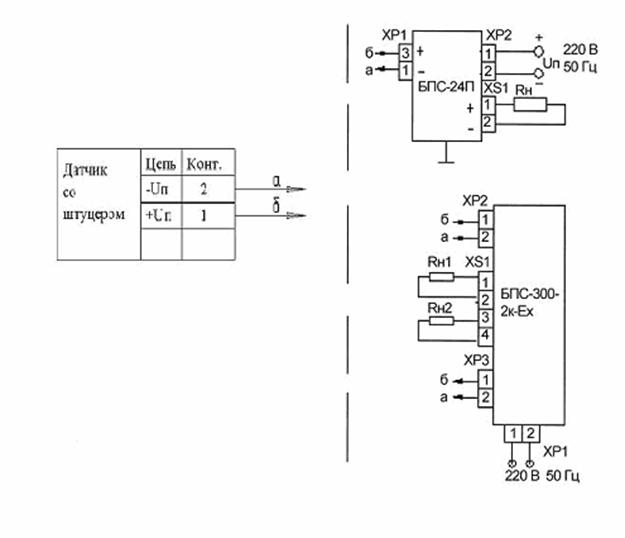

–Ľ–ł–Ĺ–ł–ł —Ā–≤—Ź–∑–ł: |

R–Ŭ† ¬£ 25

–ě–ľ ;¬† –°–ļ¬† ¬£ 0,25 –ľ–ļ–§;¬† L–ļ ¬£ 1,0 –ľ–ď–Ĺ |

–†–ł—Ā—É–Ĺ–ĺ–ļ –ď.2 - –°—Ö–Ķ–ľ–į –≤–Ĺ–Ķ—ą–Ĺ–ł—Ö —Ā–ĺ–Ķ–ī–ł–Ĺ–Ķ–Ĺ–ł–Ļ —Ā

–Ī–Ľ–ĺ–ļ–į–ľ–ł –Ď–ü–°-24–ü,

–Ď–ü–°-300-2–ļ-–ē—Ö

–ü—Ä–ĺ–ī–ĺ–Ľ–∂–Ķ–Ĺ–ł–Ķ

–Ņ—Ä–ł–Ľ–ĺ–∂–Ķ–Ĺ–ł—Ź –ď

|

–í–∑—Ä—č–≤–ĺ–ĺ–Ņ–į—Ā–Ĺ–į—Ź –∑–ĺ–Ĺ–į |

–í–∑—Ä—č–≤–ĺ–Ī–Ķ–∑–ĺ–Ņ–į—Ā–Ĺ–į—Ź

–∑–ĺ–Ĺ–į |

|

–ü–į—Ä–į–ľ–Ķ—ā—Ä—č

–Ľ–ł–Ĺ–ł–ł —Ā–≤—Ź–∑–ł: |

R–Ŭ† ¬£ 25

–ě–ľ ;¬† –°–ļ¬† ¬£ 0,25 –ľ–ļ–§;¬† L–ļ ¬£ 1,0 –ľ–ď–Ĺ |

–†–ł—Ā—É–Ĺ–ĺ–ļ –ď.3

- –°—Ö–Ķ–ľ–į –≤–Ĺ–Ķ—ą–Ĺ–ł—Ö —Ā–ĺ–Ķ–ī–ł–Ĺ–Ķ–Ĺ–ł–Ļ —Ā –Ī–į—Ä—Ć–Ķ—Ä–ĺ–ľ ¬ę–°–ü–ź–†–ö¬Ľ

|

–í–∑—Ä—č–≤–ĺ–ĺ–Ņ–į—Ā–Ĺ–į—Ź –∑–ĺ–Ĺ–į |

–í–∑—Ä—č–≤–ĺ–Ī–Ķ–∑–ĺ–Ņ–į—Ā–Ĺ–į—Ź

–∑–ĺ–Ĺ–į |

|

–ü–į—Ä–į–ľ–Ķ—ā—Ä—č

–Ľ–ł–Ĺ–ł–ł —Ā–≤—Ź–∑–ł: |

R–Ŭ† ¬£ 25

–ě–ľ ;¬† –°–ļ¬† ¬£ 0,25 –ľ–ļ–§;¬† L–ļ ¬£ 1,0 –ľ–ď–Ĺ |

–†–ł—Ā—É–Ĺ–ĺ–ļ –ď.4 - –°—Ö–Ķ–ľ–į –≤–Ĺ–Ķ—ą–Ĺ–ł—Ö —Ā–ĺ–Ķ–ī–ł–Ĺ–Ķ–Ĺ–ł–Ļ —Ā –Ī–Ľ–ĺ–ļ–ĺ–ľ

2000–ü-–ē—Ö

–ü—Ä–ł–Ľ–ĺ–∂–Ķ–Ĺ–ł–Ķ –Ē

(–ĺ–Ī—Ź–∑–į—ā–Ķ–Ľ—Ć–Ĺ–ĺ–Ķ)

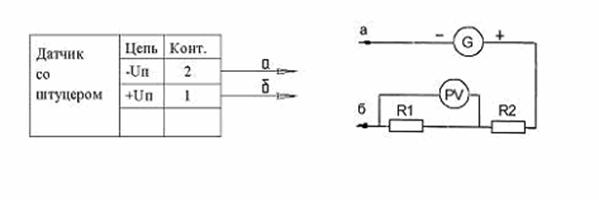

–°–•–ē–ú–ź –ü–ě–Ē–°–ě–ē–Ē–ė–Ě–ē–Ě–ė–Į –Ē–ź–Ę–ß–ė–ö–ě–í

–ü–†–ė –ě–ü–†–ē–Ē–ē–õ–ē–Ě–ė–ė –ě–°–Ě–ě–í–Ě–ě–ô –ü–ě–ď–†–ē–®–Ě–ě–°–Ę–ė

–í—č—Ö–ĺ–ī–Ĺ–ĺ–Ļ

—Ā–ł–≥–Ĺ–į–Ľ 4 - 20 –ľ–ź / 20 - 4 –ľ–ź

R–Ĺ = R1+ R2¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†

R1 = (100 ¬Ī

0,01) –ě–ľ¬†¬†¬†¬†¬†¬†¬† R2 ¬†¬£

¬†400 –ě–ľ

–†–ł—Ā—É–Ĺ–ĺ–ļ –Ē.1

|

R1¬† - –ĺ–Ī—Ä–į–∑—Ü–ĺ–≤–ĺ–Ķ —Ā–ĺ–Ņ—Ä–ĺ—ā–ł–≤–Ľ–Ķ–Ĺ–ł–Ķ; |

|

R2¬† - —Ä–Ķ–∑–ł—Ā—ā–ĺ—Ä –ł–Ľ–ł –ľ–į–≥–į–∑–ł–Ĺ —Ā–ĺ–Ņ—Ä–ĺ—ā–ł–≤–Ľ–Ķ–Ĺ–ł—Ź,

–Ĺ–į–Ņ—Ä–ł–ľ–Ķ—Ä, –ú–°–†-60–ú; |

|

PV¬† - —Ü–ł—Ą—Ä–ĺ–≤–ĺ–Ļ –≤–ĺ–Ľ—Ć—ā–ľ–Ķ—ā—Ä, –Ĺ–į–Ņ—Ä–ł–ľ–Ķ—Ä, –©31; |

|

G¬† - –ł—Ā—ā–ĺ—á–Ĺ–ł–ļ –Ņ–ł—ā–į–Ĺ–ł—Ź, –Ĺ–į–Ņ—Ä–ł–ľ–Ķ—Ä, –Ď5-44 |

–ü—Ä–ł–ľ–Ķ—á–į–Ĺ–ł–Ķ ‚Äď –ö–ĺ—Ä–Ņ—É—Ā –ī–į—ā—á–ł–ļ–į –ł –ł—Ā—ā–ĺ—á–Ĺ–ł–ļ –Ņ–ł—ā–į–Ĺ–ł—Ź

–Ĺ–Ķ–ĺ–Ī—Ö–ĺ–ī–ł–ľ–ĺ –∑–į–∑–Ķ–ľ–Ľ—Ź—ā—Ć.

–ü—Ä–ł–Ľ–ĺ–∂–Ķ–Ĺ–ł–Ķ –ē

(—Ā–Ņ—Ä–į–≤–ĺ—á–Ĺ–ĺ–Ķ)

–ü–ĺ—Ä—Ź–ī–ĺ–ļ –Ņ—Ä–ĺ–≥—Ä–į–ľ–ľ–ł—Ä–ĺ–≤–į–Ĺ–ł—Ź

—ā—Ä–į–Ĺ—Ā–ľ–ł—ā—ā–Ķ—Ä–ĺ–≤ –Ę–ú–Ę180L –ł –Ę–ú–Ę181L.

1. –í–ļ–Ľ—é—á–ł—ā—Ć –ü–ö.

2. –ě—ā–ļ—Ä—č—ā—Ć –Ņ—Ä–ĺ–≥—Ä–į–ľ–ľ—É ReadWin¬ģ

2000.

3. –ü–ĺ–ī—Ā–ĺ–Ķ–ī–ł–Ĺ–ł—ā—Ć –Ņ–ĺ—Ā—Ä–Ķ–ī—Ā—ā–≤–ĺ–ľ –ļ–į–Ī–Ķ–Ľ—Ź RS 232/USB —á–Ķ—Ä–Ķ–∑ —Ā–Ņ–Ķ—Ü–ł–į–Ľ—Ć–Ĺ—č–Ļ —Ä–į–∑—ä–Ķ–ľ

—ā—Ä–į–Ĺ—Ā–ľ–ł—ā—ā–Ķ—Ä. –ü—Ä–ł –Ņ—Ä–ĺ–≥—Ä–į–ľ–ľ–ł—Ä–ĺ–≤–į–Ĺ–ł–ł —ā—Ä–į–Ĺ—Ā–ľ–ł—ā—ā–Ķ—Ä–į –Ę–ú–Ę181L, –Ņ–ĺ–ī–į—ā—Ć –Ĺ–į –ļ–Ľ–Ķ–ľ–ľ—č 1 ¬ę+¬Ľ –ł 2 ¬ę-¬Ľ

–Ĺ–į–Ņ—Ä—Ź–∂–Ķ–Ĺ–ł–Ķ –Ņ–ł—ā–į–Ĺ–ł—Ź 10-36 –í.¬† –ü—Ä–ł

–ł—Ā–Ņ–ĺ–Ľ—Ć–∑–ĺ–≤–į–Ĺ–ł–ł –Ņ—Ä–ĺ–ľ—č—ą–Ľ–Ķ–Ĺ–Ĺ–ĺ–≥–ĺ –Ņ—Ä–ĺ–≥—Ä–į–ľ–ľ–į—ā–ĺ—Ä–į —É—Ā—ā–į–Ĺ–ĺ–≤–ł—ā—Ć –ł –∑–į—Ą–ł–ļ—Ā–ł—Ä–ĺ–≤–į—ā—Ć

—ā—Ä–į–Ĺ—Ā–ľ–ł—ā—ā–Ķ—Ä —Ā–ĺ–ĺ—ā–≤–Ķ—ā—Ā—ā–≤—É—é—Č–ł–ľ –ĺ–Ī—Ä–į–∑–ĺ–ľ (–Ĺ–į–Ņ—Ä—Ź–∂–Ķ–Ĺ–ł–Ķ –Ņ–ł—ā–į–Ĺ–ł—Ź –ł –Ĺ–Ķ–ĺ–Ī—Ö–ĺ–ī–ł–ľ—č–Ķ

—Ā–ĺ–Ķ–ī–ł–Ĺ–Ķ–Ĺ–ł—Ź –Ī—É–ī—É—ā –ĺ–Ī–Ķ—Ā–Ņ–Ķ—á–Ķ–Ĺ—č –Ņ—Ä–ĺ–≥—Ä–į–ľ–ľ–į—ā–ĺ—Ä–ĺ–ľ).

4. –í –ĺ–ļ–Ĺ–Ķ –ł–Ĺ–ł—Ü–ł–į–Ľ–ł–∑–į—Ü–ł–ł –≤—č–Ī—Ä–į—ā—Ć —ā–ł–Ņ

—ā—Ä–į–Ĺ—Ā–ľ–ł—ā—ā–Ķ—Ä–į (–Ę–ú–Ę180 –ł–Ľ–ł –Ę–ú–Ę181), —ā–į–ļ –∂–Ķ –Ĺ–Ķ–ĺ–Ī—Ö–ĺ–ī–ł–ľ–ĺ —É–ļ–į–∑–į—ā—Ć –†–° –Ņ–ĺ—Ä—ā —Ā–ĺ–Ķ–ī–ł–Ĺ–Ķ–Ĺ–ł—Ź

(COM1 –Ņ—Ä–ł —Ä–į–Ī–ĺ—ā–Ķ

—Ā –Ņ—Ä–ĺ–≥—Ä–į–ľ–ľ–į—ā–ĺ—Ä–ĺ–ľ,¬† –°–ě–ú9 –Ņ—Ä–ł —Ä–į–Ī–ĺ—ā–Ķ —Ā –ļ–į–Ī–Ķ–Ľ–Ķ–ľ

RS 232).

5. –ü–ĺ—Ā–Ľ–Ķ —ā–ĺ–≥–ĺ, –ļ–į–ļ –Ņ—Ä–ĺ–ł–∑–ĺ–Ļ–ī–Ķ—ā

–ł–Ĺ–ł—Ü–ł–į–Ľ–ł–∑–į—Ü–ł—Ź —ā—Ä–į–Ĺ—Ā–ľ–ł—ā—ā–Ķ—Ä–į, –∑–į–Ņ–ĺ–Ľ–Ĺ–ł—ā—Ć —Ā–ĺ–ĺ—ā–≤–Ķ—ā—Ā—ā–≤—É—é—Č–ł–Ķ —Ź—á–Ķ–Ļ–ļ–ł:

- —Ā—Ö–Ķ–ľ–į —Ā–ĺ–Ķ–ī–ł–Ĺ–Ķ–Ĺ–ł—Ź,

- —ą–ļ–į–Ľ–į (ňö–° / ňöF),

- –Ě–°–• (Pt 100, Cu 100, K‚Ķ)

- –ī–ł–į–Ņ–į–∑–ĺ–Ĺ –ł–∑–ľ–Ķ—Ä—Ź–Ķ–ľ—č—Ö —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä,

- –≤—č—Ö–ĺ–ī–Ĺ–ĺ–Ļ —Ā–ł–≥–Ĺ–į–Ľ (4 - 20 –ł–Ľ–ł 20 - 4 –ľ–ź),

- –į–≤–į—Ä–ł–Ļ–Ĺ—č–Ļ —Ā–ł–≥–Ĺ–į–Ľ (‚ȧ 3,6 –ľ–ź –ł–Ľ–ł ‚Č• 21 –ľ–ź),

- –Ņ—Ä–ł –Ĺ–Ķ–ĺ–Ī—Ö–ĺ–ī–ł–ľ–ĺ—Ā—ā–ł –ļ–ĺ—Ä—Ä–Ķ–ļ—ā–ł—Ä–ĺ–≤–ļ—É (—Ā–ľ–Ķ—Č–Ķ–Ĺ–ł–Ķ) –ĺ—ā - 9,9 –ī–嬆¬†¬†¬† ¬†+ 9,9

ňö–°,

- —Ā–ł–ľ—É–Ľ—Ź—Ü–ł—é –≤—č—Ö–ĺ–ī–Ĺ–ĺ–≥–ĺ —Ā–ł–≥–Ĺ–į–Ľ–į.

6. –Ě–į –Ņ–į–Ĺ–Ķ–Ľ–ł –ł–Ĺ—Ā—ā—Ä—É–ľ–Ķ–Ĺ—ā–ĺ–≤ –≤—č–Ī—Ä–į—ā—Ć

–ļ–ĺ–ľ–į–Ĺ–ī—É ¬ę–ü–Ķ—Ä–Ķ–ī–į—ā—Ć –Ĺ–į—Ā—ā—Ä–ĺ–Ļ–ļ—É –Ņ—Ä–ł–Ī–ĺ—ėɬĽ, –Ņ–ĺ—Ā–Ľ–Ķ —á–Ķ–≥–ĺ –Ņ—Ä–ĺ–ł–∑–ĺ–Ļ–ī–Ķ—ā –į–ļ—ā–ł–≤–Ĺ–į—Ź –Ņ–Ķ—Ä–Ķ–ī–į—á–į

–≤—č–Ī—Ä–į–Ĺ–Ĺ—č—Ö –Ņ–į—Ä–į–ľ–Ķ—ā—Ä–ĺ–≤ —ā—Ä–į–Ĺ—Ā–ľ–ł—ā—ā–Ķ—Ä—É.

7. –ü—Ä–ł –Ĺ–Ķ–ĺ–Ī—Ö–ĺ–ī–ł–ľ–ĺ—Ā—ā–ł –ł–ľ–Ķ–Ķ—ā—Ā—Ź

–≤–ĺ–∑–ľ–ĺ–∂–Ĺ–ĺ—Ā—ā—Ć —Ä–į—Ā–Ņ–Ķ—á–į—ā–ļ–ł –Ņ–į—Ä–į–ľ–Ķ—ā—Ä–ĺ–≤, –≤–≤–Ķ–ī–Ķ–Ĺ–Ĺ—č—Ö –≤ —ā—Ä–į–Ĺ—Ā–ľ–ł—ā—ā–Ķ—Ä. –Ē–Ľ—Ź —ć—ā–ĺ–≥–ĺ –Ĺ–į –Ņ–į–Ĺ–Ķ–Ľ–ł

–ł–Ĺ—Ā—ā—Ä—É–ľ–Ķ–Ĺ—ā–ĺ–≤ –Ĺ–Ķ–ĺ–Ī—Ö–ĺ–ī–ł–ľ–ĺ –≤—č–Ī—Ä–į—ā—Ć –ļ–ĺ–ľ–į–Ĺ–ī—É ¬ę–ü–Ķ—á–į—ā—ƬĽ.

8. –ü–ĺ—Ā–Ľ–Ķ –Ņ—Ä–ĺ–≤–Ķ–ī–Ķ–Ĺ–Ĺ—č—Ö –ľ–į–Ĺ–ł–Ņ—É–Ľ—Ź—Ü–ł–Ļ

–ĺ—ā–ļ–Ľ—é—á–ł—ā—Ć —ā—Ä–į–Ĺ—Ā–ľ–ł—ā—ā–Ķ—Ä. –ě–Ĺ –≥–ĺ—ā–ĺ–≤ –ļ —É—Ā—ā–į–Ĺ–ĺ–≤–ļ–Ķ –≤ –≥–ĺ–Ľ–ĺ–≤–ļ—É —ā–Ķ—Ä–ľ–ĺ–Ņ—Ä–Ķ–ĺ–Ī—Ä–į–∑–ĺ–≤–į—ā–Ķ–Ľ—Ź.